تحلیل اقتصادی و فنی استفاده از مواد معدنی در تولید رنگ و پوششهای صنعتی

در دنیای امروز که صنایع تولیدی با سرعتی بیسابقه در حال تحولاند، بهینهسازی فرمولاسیون و کاهش هزینههای تولید به یکی از مهمترین دغدغههای تولیدکنندگان رنگ و پوششهای صنعتی تبدیل شده است. تحلیل اقتصادی و فنی استفاده از مواد معدنی در تولید رنگ و پوششهای صنعتی از این جهت اهمیت دارد که بخش بزرگی از کیفیت نهایی یک رنگ، دوام آن و همچنین هزینه تمامشده محصول به انتخاب و نحوه استفاده از همین مواد معدنی وابسته است. مواد معدنی نهتنها نقش پرکننده یا بهبوددهنده را در ساختار رنگ ایفا میکنند، بلکه میتوانند به عنوان عوامل تعیینکننده در ویژگیهایی همچون مقاومت سایشی، پوشانندگی، براقیت، چسبندگی و پایداری حرارتی عمل کنند.

در کنار این ابعاد فنی، تحلیل اقتصادی نشان میدهد که بهرهگیری از مواد اولیه معدنی در صنعت رنگ باعث کاهش هزینههای تولید و افزایش رقابتپذیری در بازار داخلی و صادراتی میشود؛ زیرا بسیاری از این مواد بهوفور در ایران یافت میشوند و قیمت تمامشده آنها نسبت به مواد جایگزین پایینتر است. از سوی دیگر، پیشرفتهای فناورانه در استخراج، فرآوری و میکرونیزهسازی مواد معدنی موجب شده است که این مواد بتوانند بهطور مؤثری با انواع افزودنیهای شیمیایی و حتی محصولات وارداتی رقابت کنند.

بنابراین پرداختن به این موضوع، فرصتی است برای بررسی دقیق اینکه چرا صنایع رنگسازی به مواد معدنی وابستهاند، چه مزیتهایی از آنها به دست میآورند، چه محدودیتهایی در مسیر استفاده از این مواد وجود دارد و چگونه انتخاب هوشمندانه و فنی این مواد میتواند به سودآوری و افزایش کیفیت محصولات صنعتی منجر شود.

اهمیت مواد معدنی در فرمولاسیون رنگ و پوششهای صنعتی

صنعت رنگ و پوششهای صنعتی در جهان امروز یکی از گستردهترین و تأثیرگذارترین بخشهای تولیدی محسوب میشود، زیرا تقریباً در تمام صنایع از ساختمان و خودروسازی گرفته تا لوازم خانگی، ماشینآلات سنگین، خطوط لوله، تجهیزات هوایی و سازههای دریایی کاربرد دارد. در قلب فرمولاسیون این محصولات، مواد معدنی در تولید رنگ نقشی اساسی ایفا میکنند و بدون استفاده از این مواد، ساخت بسیاری از رنگها و پوششهای مقاوم عملاً ممکن نیست. اهمیت مواد معدنی تنها به نقش پرکننده محدود نمیشود، بلکه در بهبود ساختار، ارتقای دوام، کنترل خواص نهایی رنگ و حتی تنظیم رفتار رنگ در زمان اعمال نیز دخیل است.

بخش قابلتوجهی از خواص کلیدی رنگها مانند مقاومت سایشی، پایداری حرارتی، پوشانندگی، دوام در برابر رطوبت و حتی ثبات رنگ نهایی، ارتباط مستقیم با کیفیت و نوع مواد معدنی استفادهشده دارد. تولیدکنندگان رنگ برای دستیابی به رنگی با کیفیت پایدار و قابل رقابت در بازارهای جهانی ناگزیر هستند فرمولاسیون محصولات خود را بر پایه مواد معدنی بهینهسازی کنند. این موضوع سبب شده مواد معدنی از یک ماده کمکی ساده، به یکی از ارکان اصلی صنعت رنگ تبدیل شوند. با توسعه فناوریهای نوین آسیابکاری و میکرونیزه کردن، کارایی و نقش این مواد بیش از گذشته مورد توجه قرار گرفته است.

در سالهای اخیر، شرکتهای تولیدکننده پوششهای صنعتی با توجه به رشد قیمت رزینها و افزودنیهای پلیمری، به سوی استفاده هوشمندانهتر از مواد معدنی حرکت کردهاند، زیرا هم خواص عملکردی را بهبود میبخشند و هم از نظر اقتصادی مقرونبهصرفهتر هستند. از همین رو مواد اولیه معدنی در صنعت رنگ نه تنها یک انتخاب فنی بلکه یک راهبرد اقتصادی محسوب میشود. این امر باعث شده کشورهای صاحب ذخایر معدنی گسترده از جمله ایران به یکی از تأمینکنندگان مهم مواد اولیه صنعت رنگ در منطقه و جهان تبدیل شوند.

بیشتر بخوانید: خرید کربنات کلسیم پوشش دار (کوتد)

نقش فیلرهای معدنی در بهبود عملکرد رنگها

در تمام فرمولاسیونهای استاندارد رنگ، از نوع ساختمانی گرفته تا انواع صنعتی و حفاظتی، فیلرهای معدنی جایگاهی کلیدی دارند. این مواد که با عنوان پرکنندههای معدنی نیز شناخته میشوند، نه تنها حجم رنگ را افزایش میدهند بلکه روی خواص فیزیکی، مکانیکی و شیمیایی آن تأثیر مستقیم میگذارند. تعریف دقیق فیلر این است که مادهای معدنی یا غیرمعدنی با دانهبندی کنترلشده و خلوص مشخص که با هدف تقویت ساختار رنگ به ترکیب اصلی افزوده میشود، بدون آنکه ماهیت رزین یا رنگدانههای اصلی را تحت تأثیر منفی قرار دهد.

فیلرهای معدنی برای پوششهای صنعتی به دو دلیل اهمیت بیشتری دارند: اول آنکه پوششهای صنعتی نیازمند مقاومت بالا در برابر تنشهای محیطی مانند گرما، رطوبت، ضربه و مواد شیمیایی هستند؛ دوم اینکه استفاده از فیلر مناسب میتواند ضخامت مؤثر لایه رنگ را افزایش داده و در نتیجه چسبندگی، سختی و مقاومت سطحی را تقویت کند.

مهمترین عملکردهای فیلرهای معدنی در رنگ شامل افزایش چگالی لایه، کنترل ویسکوزیته، بهبود جریان، اصلاح براقیت، جلوگیری از ترکخوردگی، افزایش قدرت پوشانندگی، کاهش جذب روغن، کنترل تیکسوتروپی و ایجاد پایداری حرارتی است. همچنین برخی فیلرها مانند تالک موجب ایجاد خاصیت لغزندگی سطحی میشوند و برخی مانند میکا باعث افزایش مقاومت در برابر نفوذ آب و گازهای خورنده میشوند. انتخاب صحیح فیلر در کنار تنظیم دانهبندی مناسب، یکی از مهمترین مراحل در طراحی فرمولاسیونهای حرفهای رنگهای صنعتی است.

مزایای اقتصادی استفاده از مواد معدنی در تولید رنگ

یکی از عوامل مؤثر در قیمت نهایی رنگهای صنعتی، بهای رزینهای پلیمری و افزودنیهای آلی است. این مواد معمولاً وارداتی و گرانقیمت هستند و نقش اصلی را در افزایش هزینه تولید ایفا میکنند. در چنین شرایطی استفاده از مواد معدنی نه تنها عملکرد رنگ را بهبود میبخشد بلکه از نظر اقتصادی نیز مزیت چشمگیری دارد و به کاهش هزینه نهایی محصول کمک میکند. این موضوع در میان تولیدکنندگان با عنوان تحلیل اقتصادی رنگهای صنعتی شناخته میشود.

استفاده از مواد معدنی به عنوان جایگزین جزئی و کنترلشده برای رزین باعث میشود حجم رنگ افزایش یابد بدون آنکه کیفیت آن کاهش پیدا کند. این افزایش حجم در نهایت به کاهش قیمت تمامشده میانجامد و امکان رقابت بیشتر در بازار را فراهم میکند. بسیاری از تولیدکنندگان رنگ در جهان از این روش استفاده میکنند تا هم قیمت محصول را ثابت نگه دارند و هم کیفیت فرمولاسیون را ارتقا دهند.

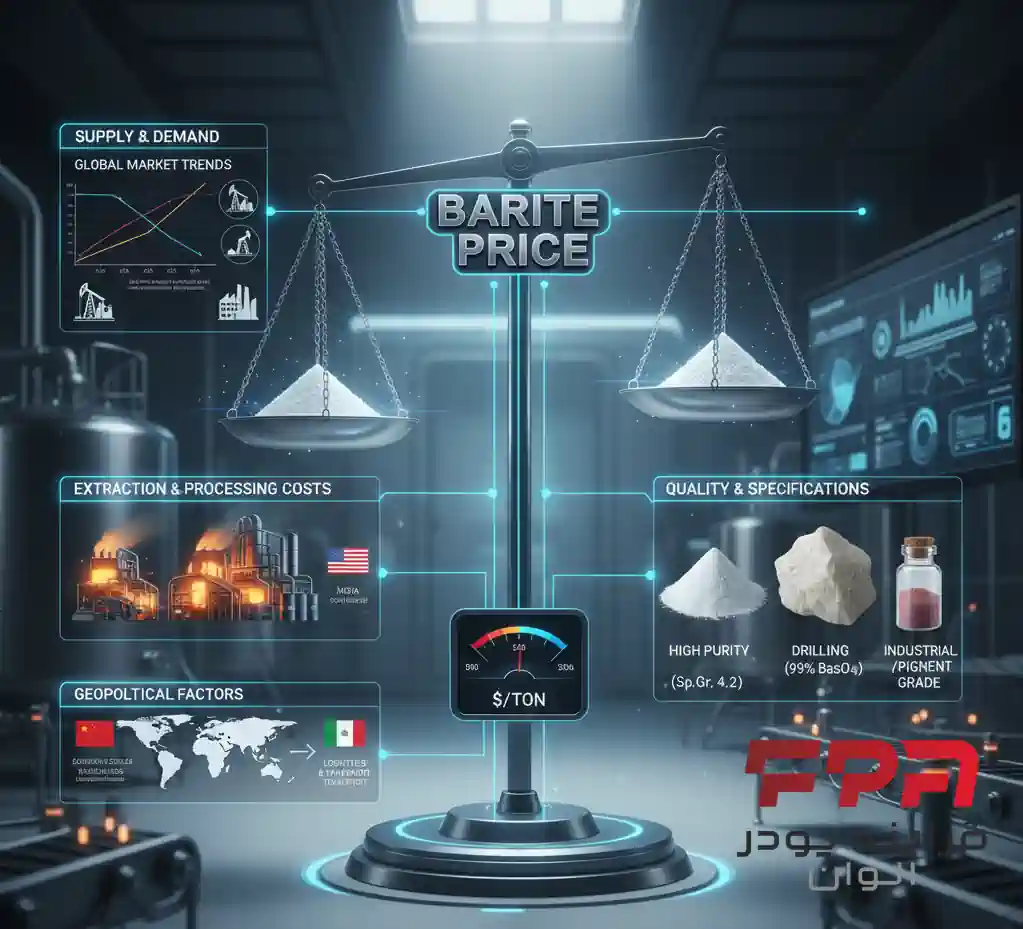

مزیت دیگر مواد معدنی، ثبات بالای قیمتی آنهاست. برخلاف رزینها که تحت تأثیر بازارهای جهانی و هزینههای نفتی نوسان دارند، قیمت مواد معدنی معمولاً پایدارتر است. این موضوع امکان برنامهریزی مالی و کنترل هزینهها را برای تولیدکنندگان بهبود میبخشد. از این رو، کاربرد گسترده مواد معدنی در رنگ نه تنها یک ضرورت فنی بلکه یک ابزار مدیریتی برای تولید اقتصادیتر است.

نمونه بارز این موضوع کاربرد کربنات کلسیم در رنگ است که در بین همه فیلرها، بیشترین حجم مصرف را دارد. دلیل این کاربرد گسترده آن است که کربنات کلسیم علاوه بر قیمت مناسب، پوشانندگی، صیقلی شدن سطح، کنترل ویسکوزیته و بهبود شفافیت لایه رنگ را تقویت میکند. به همین دلیل تقریباً در تمام انواع رنگهای پایه حلال و پایه آب به کار میرود.

معرفی رایجترین مواد معدنی مورد استفاده در صنعت رنگ

صنعت رنگ از مواد معدنی مختلفی استفاده میکند و هر یک از این مواد، نقش و کارکرد خاصی در فرمولاسیون نهایی دارند. کربنات کلسیم، تالک، میکا، باریت، کائولن، سیلیس و دولومیت از مهمترین موادی هستند که سالهاست در فرمول رنگهای صنعتی حضور دارند. کربنات کلسیم رایجترین فیلر در رنگ است زیرا قیمت مناسب، خلوص بالا، رنگ سفید طبیعی و رفتار مطلوبی در محیطهای مختلف دارد. این ماده نه تنها باعث افزایش پوشانندگی میشود بلکه بافت رنگ را نیز یکنواخت میکند.

تالک یکی دیگر از مواد پرکاربرد در صنعت رنگ است که خاصیت لغزندگی ایجاد کرده و از ترک خوردن فیلم رنگ جلوگیری میکند. این ماده در رنگهای مات و پوششهای صنعتی با ضخامت بالا کاربرد فراوان دارد. میکا بیشتر به دلیل ساختار لایهای خود شناخته میشود و به رنگها خاصیت مانعکنندگی در برابر آب و بخار میدهد. این ویژگی برای رنگهای مخصوص سازههای دریایی و سطوح فلزی فضای باز بسیار مهم است.

بیشتر بخوانید :خرید کربنات کلسیم

باریت به دلیل چگالی بالا و قابلیت ایجاد لایه ضخیم، در رنگهای ضدزنگ، دریایی و صنعتی استفاده میشود. کائولن نیز با ایجاد پایداری در ویسکوزیته و جلوگیری از رسوب، برای رنگهای پایه آب اهمیت دارد. سیلیس به دلیل سختی بالا، به رنگ خاصیت مقاومت سایشی میدهد و در پوششهای کفپوش صنعتی و رنگهای اپوکسی کاربرد زیادی دارد. دولومیت معمولاً به عنوان ماده مکمل در کنار کربنات کلسیم استفاده میشود تا استحکام و پایداری ساختاری رنگ را افزایش دهد.

تحلیل فنی اثر هر ماده معدنی بر کیفیت پوششهای صنعتی

یکی از مهمترین موضوعاتی که در ارزیابی فنی رنگها باید مورد توجه قرار گیرد، نقش دقیق مواد معدنی در ساختار نهایی سطح پوشش است. هر فیلر معدنی ویژگی منحصربهفردی دارد که تأثیر مستقیم بر کیفیت رنگ نهایی میگذارد. بررسی این موضوع نه تنها برای تولیدکنندگان بلکه برای مصرفکنندگان صنعتی نیز اهمیت دارد، زیرا انتخاب نوع رنگ مناسب، مستقیماً بر دوام و عملکرد پوشش تأثیر میگذارد.

کربنات کلسیم به دلیل شکل ذرات و اندازه کنترلشده، باعث بهبود خاصیت پوشانندگی میشود. این ماده از ایجاد حفره در سطح جلوگیری میکند و سبب میشود لایه رنگ یکنواخت و صاف باشد. همچنین جذب روغن پایین آن موجب میشود رنگ دچار غلظت بیش از حد نشود. این مسئله در رنگهای صنعتی که نیاز به کاربرد سریع دارند اهمیت بالایی دارد.

تالک به دلیل ساختار ورقهای نرم خود امکان ایجاد لایهای مقاوم در برابر ترک خوردن را فراهم میکند. همچنین باعث کاهش میزان رسوب و بهبود قابلیت پخش رنگ میشود. میکا به دلیل خاصیت مانعکنندگی که از ساختار فیزیکی ایجاد میکند، نفوذ آب، یونهای خورنده و گازهای صنعتی را کاهش میدهد. این ویژگی برای رنگهای مخصوص سازههای فلزی حیاتی است.

باریت در پوششهای ضدزنگ، به دلیل چگالی بالا، لایهای ضخیم ایجاد میکند که محافظت بیشتری در برابر خوردگی فراهم میآورد. سیلیس با سختی بسیار بالا، مقاومت سایشی رنگ را افزایش میدهد و برای کفپوشهای صنعتی که دائماً تحت فشار و اصطکاک هستند بسیار مهم است. کائولن نیز قابلیت ایجاد پایداری مناسب دارد و از تهنشینی رنگ در ظرف جلوگیری میکند، خصوصاً در فرمولاسیونهای پایه آب.

مقایسه هزینههای تولید با مواد معدنی و مواد جایگزین

هزینه تولید یکی از مهمترین مسائل در صنعت رنگ است و استفاده از مواد خام مناسب میتواند تفاوت چشمگیری در قیمت نهایی ایجاد کند. زمانی که از مواد معدنی استفاده میشود، تولیدکننده میتواند بخشی از رزین گرانقیمت را با فیلرهای معدنی جایگزین کند. این موضوع بدون افت کیفیت رخ میدهد، زیرا بسیاری از مواد معدنی نه تنها نقش پرکننده دارند، بلکه برخی از خواص مهم فیزیکی و شیمیایی رنگ را نیز تقویت میکنند.

مواد جایگزین مانند افزودنیهای پلیمری، نانوذرات یا رزینهای خاص قیمت بسیار بالاتری نسبت به فیلرهای معدنی دارند. همچنین استفاده بیش از حد از مواد پلیمری موجب افزایش ویسکوزیته و کاهش قابلیت پخش رنگ میشود. از نظر تحلیلی، استفاده از مواد معدنی برای تولید رنگهای صنعتی باکیفیت، هم از نظر اقتصادی و هم از نظر عملکردی انتخابی منطقی و مقرونبهصرفه است.

جدول زیر یک مقایسه کلی بین چند نوع ماده معدنی و مواد جایگزین از نظر نقش فنی و هزینه کاربرد ارائه میدهد.

جدول مقایسهای نقش مواد معدنی و مواد جایگزین در تولید رنگ

|

قابلیت جایگزینی |

هزینه تأمین |

تأثیر بر کیفیت پوشش |

نقش فنی در رنگ |

نوع ماده |

|

جایگزین رزین به صورت جزئی |

پایین |

بسیار بالا |

افزایش پوشانندگی و کنترل ویسکوزیته |

کربنات کلسیم |

|

جایگزین افزودنی نرمکننده |

متوسط |

بالا |

جلوگیری از ترک و بهبود لغزندگی |

تالک |

|

جایگزینی محدود |

متوسط |

بالا |

مقاومت در برابر خوردگی |

باریت |

|

جایگزینی کم |

نسبتاً بالا |

بسیار بالا |

افزایش خاصیت مانعکنندگی و مقاومت رطوبتی |

میکا |

|

جایگزین افزودنی مقاومساز |

نسبتاً بالا |

بسیار بالا |

ایجاد مقاومت سایشی |

سیلیس |

|

وابسته به نوع کاربرد |

بسیار بالا |

بالا |

افزایش چسبندگی و انعطاف |

مواد پلیمری جایگزین |

چالش ها ومحدودیتهای استفاده از مواد معدنی در فرایند تولید رنگ

با وجود تمام مزایا، استفاده از مواد معدنی در فرمولاسیون رنگ بدون چالش نیست. یکی از مشکلات رایج، ناهماهنگی برخی مواد معدنی با رزینهای خاص است. برای مثال در رنگهای اپوکسی، استفاده بیش از حد از فیلرهای نرم ممکن است کاهش چسبندگی ایجاد کند. یکی دیگر از چالشها کنترل یکنواختی ذرات است. اگر اندازه ذرات بهدرستی انتخاب نشود، رنگ نهایی دچار مشکلاتی مانند رسوب یا عدم تشکیل لایه یکنواخت میشود.

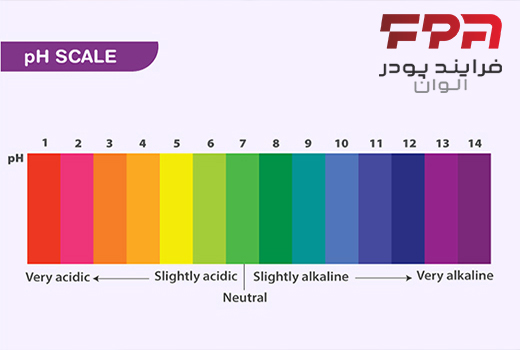

چالش دیگر مربوط به رطوبت مواد معدنی است. بسیاری از مواد معدنی مانند تالک یا کائولن اگر در شرایط مناسب نگهداری نشوند رطوبت جذب میکنند و این موضوع در ترکیب با رزین، ایجاد حباب یا نقص سطحی میکند. همچنین مواد معدنی با خلوص پایین ممکن است حاوی ناخالصیهایی باشند که روی رنگ اثر منفی بگذارند. از این رو کنترل کیفی و خرید از منابع معتبر ضروری است.

مواردی مانند تغییرات ناگهانی قیمت در بازارهای جهانی، محدودیتهای صادراتی، محدودیت در حمل مواد پودری و نیاز به تجهیزات دقیق برای آسیابکاری نیز از دیگر چالشهای این حوزهاند. با این حال، در مجموع استفاده از مواد معدنی همچنان بهترین انتخاب برای تولیدکنندگان رنگ است زیرا نسبت به مزایا، چالشها قابل مدیریت هستند.

جمعبندی

مواد معدنی یکی از مهمترین عناصر تشکیلدهنده فرمولاسیون رنگهای صنعتی و ساختمانی هستند و نقش بسیار مهمی در تعیین کیفیت، دوام، پوشانندگی و رفتار نهایی رنگ دارند. استفاده از مواد معدنی در تولید رنگ نه تنها از نظر فنی برتری قابلتوجهی ایجاد میکند، بلکه از نظر اقتصادی نیز بهصرفه است و در کاهش هزینههای تولید نقش جدی ایفا میکند. فیلرهایی مانند کربنات کلسیم، تالک، باریت، میکا، کائولن و سیلیس هر یک ویژگیهای منحصربهفردی دارند و با انتخاب صحیح آنها میتوان فرمولاسیون حرفهای و رقابتی تولید کرد.

با وجود چالشهایی مانند کنترل دانهبندی، تطابق با رزینها یا حساسیت کیفی مواد، مزایای فنی و اقتصادی استفاده از مواد معدنی به حدی زیاد است که تقریباً تمام تولیدکنندگان حرفهای صنعت رنگ در جهان به بهرهگیری از آنها وابستهاند. نتیجه آنکه توسعه فناوریهای نوین در فرآوری مواد معدنی و ارتقای کیفیت آنها مسیر تولید رنگهای صنعتی پیشرفته را هموارتر کرده و زمینه را برای رقابت بیشتر در بازار جهانی فراهم میکند.

پرسشهای متداول

آیا استفاده از مواد معدنی باعث افت کیفیت رنگ میشود؟

خیر. استفاده صحیح از مواد معدنی باعث بهبود خواص زیادی مانند پوشانندگی، مقاومت سایشی و پایداری رنگ میشود.

چرا کربنات کلسیم پرمصرفترین ماده معدنی در صنعت رنگ است؟

زیرا قیمت مناسب، خلوص بالا، رنگ سفید مطلوب و کارکرد چندمنظوره دارد و در بیشتر فرمولاسیونهای رنگ قابل استفاده است.

آیا میتوان مواد معدنی را به طور کامل جایگزین رزین کرد؟

خیر. مواد معدنی تنها به صورت جزئی قابل جایگزینی با رزین هستند و نقش کمکی دارند، نه اصلی.

چگونه میتوان مشکلات مربوط به رسوب مواد معدنی در رنگ را رفع کرد؟

با انتخاب دانهبندی مناسب، استفاده از مواد معدنی خشک و بهکارگیری افزودنیهای ضد رسوب میتوان این مشکل را مدیریت کرد.