انتخاب مواد اولیه و آمادهسازی

فرایند تولید پودر میکرونیزه از انتخاب مواد اولیه آغاز میشود. کیفیت مواد اولیه، نوع کانی یا ترکیب شیمیایی و اندازه ذرات اولیه، همگی تأثیر مستقیم بر کیفیت نهایی محصول دارند. در این مرحله لازم است:

- بررسی دقیق نوع مواد معدنی یا صنعتی (مانند سنگ آهک، سیلیس، تالک، اکسیدها و…) انجام شود تا از نظر ناخالصی، اندازه اولیه و رطوبت کنترل شود.

- پیشآسیابکردن (pre-grinding) اغلب لازم است؛ یعنی مواد اولیه ممکن است به یک مرحله خردایش اولیه نیاز داشته باشند تا اندازهای تا حدود مثلاً ۱۰۰–۲۰۰ میکرون برسند، تا مرحله میکرونیزه شدن مؤثرتر باشد.

- حذف ناخالصیها یا سنگهای بزرگ که ممکن است باعث خرابی آسیاب یا کاهش یکنواختی محصول شوند.

- خشککردن یا کنترل رطوبت مواد اولیه قبل از واردکردن به آسیاب، زیرا رطوبت بالا میتواند باعث گِلی شدن مواد، چسبندگی، و کاهش کارایی آسیاب شود.

در این مرحله، دقت در آمادهسازی میتواند منجر به کاهش هزینههای فرایندی، افزایش بازده و افزایش یکنواختی محصول شود.

اطلاعات بیشتر: خرید کربنات کلسیم

مراحل آسیاب خشک و آسیاب تر

در تولید پودر میکرونیزه، دو روش اصلی به کار گرفته میشوند: آسیاب خشک (Dry milling) و آسیاب تر (Wet milling). هر کدام دارای مزایا، معایب و کاربردهای خاص خود هستند.

|

روش آسیاب |

مزایا |

معایب |

|

آسیاب خشک |

مصرف آب کمتر؛ فرآیند سادهتر؛ مناسب برای مواد حساس به آب |

تولید گرد و غبار بیشتر؛ کنترل دما ممکن است دشوارتر باشد؛ امکان تجمع و ایجاد گرمای داخلی بالا |

|

آسیاب تر |

تولید ذرات یکنواختتر؛ کمتر گرد و غبار؛ قابلیت خنککاری بهتر |

نیاز به خشککردن بعد از آسیاب؛ مصرف انرژی و آب بیشتر؛ احتمال خوردگی تجهیزات بیشتر |

آسیاب خشک معمولاً برای مواد معدنی که سازگاری با آب ندارند یا در محیطهایی که مصرف آب باید حداقل باشد، انتخاب میشود. در این حالت باید سیستم تهویه، جداکننده گرد و غبار و کنترل دما در آسیاب به دقت طراحی شود.

آسیاب تر زمانی استفاده میشود که هدف دستیابی به اندازه ذره بسیار ریز (مثلاً زیر ۲ µm) و یکنواختی بالا باشد. در این فرآیند مواد ممکن است با آب یا محلول خاصی مخلوط شوند، سپس آسیاب شوند و در ادامه لازم است آب جدا شود و ماده خشک گردد.

کنترل اندازه ذرات و یکنواختی محصول

یکی از کلیدهای موفقیت در تولید پودر میکرونیزه، کنترل دقیق اندازه ذرات و تضمین یکنواختی در کل محصول است. این نکته نه تنها بر عملکرد محصول نهایی اثر میگذارد، بلکه بر هزینه تولید نیز تأثیرگذار است.

- مشبندی (sieving) و غربالگری: پس از آسیاب، پودر باید از طریق الکها یا مشهای با اندازه مشخص عبور کند تا ذرات بزرگتر حذف شوند و محصول نهایی یکنواخت گردد.

- اندازهگیری با دستگاههایی مانند لیزر یا آنالیزر ذره: این ابزارها میتوانند توزیع اندازه ذرات (PSD: Particle Size Distribution) را نشان دهند و کمک میکنند تا تولیدکننده مطمئن شود که بخش عمده ذرات در محدوده مطلوب هستند (مثلاً D50: ۲ µm یا D90: ۵ µm بسته به کاربرد).

- کنترل فرآیند آسیاب به منظور جلوگیری از تولید ذرات خیلی ریز یا خیلی درشت: ذرات خیلی ریز ممکن است باعث مشکلاتی مانند کلوخهشدن یا تغییر خواص شوند؛ ذرات خیلی درشت ممکن است کارایی پودر کاهش یابد.

- یکنواختی رنگ، چسبندگی و سایر خواص فیزیکی مستقیماً تحت تأثیر توزیع اندازه ذرات قرار دارد. زمانی که ذرات بسیار ناهمگن باشند، ممکن است رنگ و پوشش نهایی کیفیت ضعیفتری داشته باشد یا رفتار عملکردی متفاوتی نشان دهد.

اطلاعات بیشتر: خرید اکسید آهن زرد

فرآیند بستهبندی و نگهداری پودر میکرونیزه

پس از تولید، مرحله بستهبندی و نگهداری، اهمیت بسیار بالایی دارد چرا که حتی اگر مرحله تولید عالی باشد، نگهداری نامناسب میتواند کیفیت پودر را کاهش دهد.

- بستهبندی در کیسههای چندلایه یا کیسههایی با پوشش داخلی مقاوم در برابر رطوبت: این نوع بستهبندی مانع از جذب آب محیطی توسط پودر میشود.

- نگهداری در انبارهای خشک، تهویهشده و با کنترل رطوبت: محیطهایی که رطوبت بالا، آلودگی یا گرد و غبار زیاد دارند، ممکن است باعث کلوخهشدن پودر یا تغییر خواص آن شوند.

- استفاده از تجهیزات مکنده یا خلا برای انتقال پودر تا از آلودگی ناشی از گرد و غبار یا ذرات خارجی جلوگیری شود.

- علامتگذاری دقیق روی بستهها شامل تاریخ تولید، اندازه ذره، خلوص، وزن خالص و هشدارهای ایمنی تا مصرفکننده نهایی بتواند محصول را بهدرستی تشخیص دهد.

- دور نگهداشتن بستهها از منابع حرارت، تابش مستقیم خورشید، رطوبت بالا یا انبار کردن در کفهای مرطوب تا از تغییر کیفیت پودر جلوگیری شود.

با رعایت این نکات، اطمینان حاصل میشود که محصول نهایی تا رسیدن به مصرفکننده، کیفیت خود را حفظ کرده و عملکرد مطلوب خود را خواهد داشت.

نکات کلیدی در عملکرد آسیاب پودرهای میکرونیزه

تأثیر دما و رطوبت بر کیفیت پودر

در فرایند آسیاب، دما و رطوبت دو عامل حیاتی هستند که میتوانند کیفیت نهایی پودر را به شدت تحت تأثیر قرار دهند:

- دما: افزایش دما درون آسیاب میتواند باعث کاهش کارایی آسیاب، چسبندگی ذرات، تغییر ساختار ماده و حتی واکنشهای شیمیایی ناخواسته شود. ذرات میکرونیزه شده ممکن است به هم بچسبند یا گسترش ناهمگون پیدا کنند. بنابراین، استفاده از سیستم خنککاری، انتخاب سرعت مناسب آسیاب و کاهش اصطکاک لازم است.

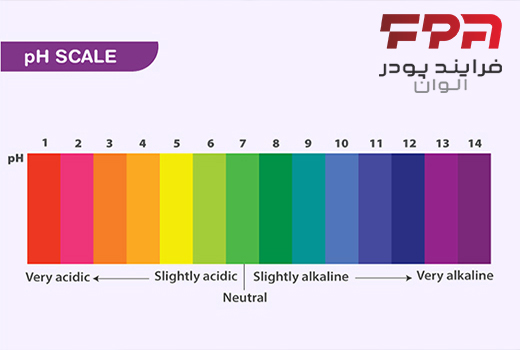

- رطوبت: اگر ماده اولیه یا محیط آسیاب مرطوب باشد، ذرات ممکن است به صورت کلوخه یا فشرده درآمده و فرآیند آسیاب مختل شود. همچنین جذب آب میتواند باعث کاهش پویایی ذرات شود و یکنواختی محصول مختل گردد. برای جلوگیری از این، باید ماده قبل از آسیاب خشک شود یا فرآیند آسیاب در شرایط رطوبت کنترلشده انجام گردد.

- نتیجه ترکیب اثر دما و رطوبت: کیفیت سطح پودر، توزیع اندازه ذره، روانی پودر، و حتی واکنشهای سطحی ذرات به این دو پارامتر مرتبط است. تولیدکنندگان موفق معمولاً دمای فرآیند را زیر حد مشخص نگه میدارند (مثلاً زیر ۵۰ °C) و رطوبت نسبی محیط را کنترل میکنند.

این مطلب هم می تواند برای شما جذاب باشد ← پودرهای معدنی در مواد نسوز: افزایش مقاومت حرارتی و دوام محصولات

تعمیر و نگهداری آسیابها

عملکرد بهینه آسیابهای میکرونیزه نیازمند نگهداری دورهای و برنامهریزیشده است:

- تعویض منظم قطعات مستهلک مانند بوش، رولرها، سیلندر، و سایر قطعاتی که با ماده در تماس هستند، تا کارایی حفظ شود.

- بررسی تراز بودن و درست تنظیم بودن آسیاب، زیرا نویز، لرزش و کارکرد نامناسب موجب تولید ذرات بزرگ یا آسیاب ناکافی میشود.

- نظافت منظم سیستم و حذف گرد و غبار انباشته شده که ممکن است باعث انسداد، افزایش دما و کاهش کارایی گردد.

- بررسی روانکاری قطعات متحرک و کنترل سیستم خنککاری یا تهویه در مدار آسیاب.

- تدوین یک برنامه پیشگیرانه (PM: Preventive Maintenance) که شامل بازدید دورهای، گزارش خرابیها، تعمیرات کوچک و تعویض قطعات پیش از بروز مشکل باشد.

- آموزش کارکنان در خصوص روش بهینه راهاندازی، توقف و شستوشوی دستگاه تا عمر مفید دستگاه افزایش یابد.

روشهای بهینهسازی انرژی و کاهش هزینه تولید

یکی از اهداف مهم در تولید پودر میکرونیزه، کاهش هزینههای انرژی و افزایش بازده فرآیند است. برخی روشها عبارتاند از:

- بهرهگیری از تجهیزات پیشآسیاب مناسب تا اندازه اولیه مواد کاهش یابد و بار آسیاب اصلی کمتر شود.

- استفاده از آسیابهای با راندمان بالا که با مصرف انرژی کمتر، عملکرد مشابهی ارائه میدهند.

- کنترل دقیق سرعت و زمان آسیاب تا از آسیاب کردن بیش از حد جلوگیری شود (که منجر به مصرف انرژی بیرویه و ایجاد ذرات بسیار ریز میشود).

- استفاده از سیستم بازیافت حرارت یا تهویه هوای خروجی برای استفاده از گرمای تولید شده در فرآیند خشککردن یا پیشگرم مواد.

- کاهش ضایعات از طریق کنترل دقیق فرآیند و جلوگیری از تولید ذرات خارج از مشخصات، که هزینه بازیافت و دفع را کاهش میدهد.

- بهینهسازی بستهبندی و حملونقل پودر به گونهای که از اتلاف انرژی و زمان ایستایی در انبار جلوگیری شود.

این مطلب هم می تواند برای شما جذاب باشد ← ۱۰ پیگمنت برتر برای رنگ ساختمانی که کیفیت و دوام را تضمین میکنند

استانداردهای کنترل کیفیت پودرهای میکرونیزه

برای تضمین کیفیت محصول میکرونیزه، تولیدکنندگان باید به استانداردها و شاخصهای مشخصی توجه کنند:

- PSD (توزیع اندازه ذره): معمولاً با پارامترهای D10، D50، D90 گزارش میشود. تولیدکننده باید تأیید کند که مثلاً ۹۰٪ ذرات زیر مقدار مشخص (مثلاً ۵µm) هستند.

- رطوبت باقیمانده: معمولاً باید کمتر از مقدار تعیینشده (مثلاً زیر ۰٫۵٪) باشد تا از مشکلات چسبندگی یا افزایش وزن جلوگیری شود.

- چگالی ظاهری (Bulk density): برای بستهبندی، حمل و عملکرد محصول مهم است.

- روانی یا سیلان ذرات (Flowability): بررسی میشود که پودر بهراحتی جابجا شود و دچار بستهشدگی نشود.

- سفیدی، رنگ و شاخص زردی (برای پودر سفید یا روشن) یا ثبات رنگ (برای انواع رنگی) باید مطابق با استانداردهای فنی باشد.

- آزمونهای ثبات در برابر نور، حرارت، رطوبت و خوردگی در کاربردهای خاص مانند رنگ یا پلاستیک.

- استفاده از گواهیهای بینالمللی یا ملی (مانند ISO، ASTM) برای تضمین مطابقت محصول با استانداردهای جهانی.

کاربردهای پودرهای میکرونیزه تولید شده توسط آسیاب

کاربرد در صنعت رنگ و رزین

یکی از عمدهترین کاربردهای پودرهای میکرونیزه، در صنعت رنگ و رزین است. به دلیل اندازه بسیار کوچک ذرات، این پودرها میتوانند:

- پوشش فوقالعاده یکنواختی بر روی سطوح ایجاد کنند.

- قدرت رنگدهی بالاتری داشته باشند، یعنی مقدار کمتری از رنگدانه برای دستیابی به رنگ موردنظر لازم است.

- مقاومت رنگهای تولیدشده در برابر نور، رطوبت و مواد شیمیایی را افزایش دهند.

- در رنگهای ویژه مانند رنگهای نما، رنگهای خودتمیزشونده، پوششهای ضدخوردگی یا رنگهایی با خواص خاص (مانند ضد باکتری، ضد قارچ) به کار روند.

برای مثال، در تولید رنگهای نمای خارجی، استفاده از پودر میکرونیزه با توزیع ذره خوب منجر به کاهش جذب آب، افزایش چسبندگی و کاهش پوسته شدن رنگ میشود.

این مطلب هم می تواند برای شما جذاب باشد ← استانداردهای مهمی که هر پودر تالک سوپروایت باید داشته باشد

کاربرد در پلاستیک و کامپوزیتها

پودرهای میکرونیزه در صنعت پلاستیک و کامپوزیت نیز نقش مهمی دارند:

- میتوانند به عنوان پرکننده (Filler) یا تقویتکننده در رزینهای پلیاتیلن، پلیپروپیلن، پیویسی، اپوکسی و سایر کامپوزیتها استفاده شوند.

- افزودن پودر میکرونیزه موجب بهبود خواصی مانند سختی، مقاومت به خراش، مقاومت حرارتی و کاهش انقباض میشود.

- در تولید پروفیلهای پلیمری، ورقهای کامپوزیتی، رنگآمیزی پلاستیک و قطعات تزئینی کاربرد دارند.

- توزیع یکنواخت ذرات بسیار ریز باعث میشود ظاهر صافتر، کیفیت سطح بهتر و عملکرد مکانیکی بالاتر بهدست آید.

کاربرد در صنایع ساختمانی و سیمان

در بخش ساختمان، پودرهای میکرونیزه تولیدشده توسط آسیاب کاربردهای گسترده دارند:

- در تولید سیمان سفید یا رنگی، پودر میکرونیزه میتواند جایگزین بخشی از کلینکر شود و به صرفهجویی انرژی و کاهش مصرف مواد کمک کند.

- در تولید ملاتهای آماده، پوششهای دیواری، بتنهای خودتراکم، افزودن پودر میکرونیزه موجب افزایش دوام، کاهش نفوذپذیری آب و ارتقای خواص مکانیکی میشود.

- در رنگآمیزی نمای ساختمان، لایههای زیرسازی و تعمیرات، استفاده از پودر میکرونیزه با یکنواختی بالا منجر به سطح نهایی بهتر، کاهش ترکخوردگی و افزایش عمر پوشش میشود.

این مطلب هم می تواند برای شما جذاب باشد ← ویژگیهای خاص پودر تالک سوپروایت و تفاوت آن با تالک معمولی

کاربرد در صنایع آرایشی، دارویی و غذایی

اگرچه کاربرد در این صنایع نیازمند پیگمنتها یا پودرهای بسیار خالص و با گرید ویژه است، اما پودرهای میکرونیزه نیز در این حوزهها به کار میروند:

- در صنعت آرایشی، برای تولید محصولات مانند پنکک، سایه چشم، رنگهای مو، افزودن پودر میکرونیزه خاص به افزایش درخشندگی، یکنواختی رنگ و حس لمس کمک میکند.

- در صنعت دارویی، برای تهیه قرص یا کپسول، پودرهای ریز بهعنوان حامل، یا جهت بهبود انحلال، تثبیت مؤلفه فعال و یکنواختی مخلوط توزیع میشوند.

- در صنعت غذایی، بعضی از افزودنیها یا مواد معدنی میکرونیزهشده ممکن است برای کاربردهایی چون ضدکلوخهکردن، تقویتکننده رنگ یا بهبود بافت به کار روند (البته با رعایت کامل مقررات ایمنی و بهداشت).

انتخاب آسیاب مناسب بر اساس نوع مواد و کاربرد

انتخاب نوع آسیاب (خشک یا تر)، ظرفیت آن، تجهیزات جانبی (مانند سیستم خنککاری، جداکننده گرد و غبار، سیستم انتقال) باید بر اساس ویژگیهای مواد اولیه (ناخالصی، رطوبت، سختی)، اندازه نهایی موردنظر و کاربرد محصول تصمیمگیری شود. از نکات مهم میتوان به موارد زیر اشاره کرد:

- برای مواد آسان آسیابشدنی با هدف اندازه ذره متوسط، آسیاب خشک ممکن است کافی باشد.

- برای مواد سخت، حساس به آب یا با هدف اندازه بسیار ریز، آسیاب تر گزینه مناسبتری است.

- توجه به هزینههای جانبی مانند خشککردن، سیستم تهویه، جداسازی آب یا کنترل گرد و غبار نیز ضروری است.

نکات مهم برای تولید پودر با کیفیت و یکنواخت

- بررسی و کنترل دقیق ماده اولیه از نظر رطوبت، اندازه، ناخالصی.

- تنظیم دقیق فرآیند آسیاب: سرعت، زمان، بار آسیاب، دما.

- استفاده از غربالگری و آنالیز اندازه ذره برای اطمینان از توزیع یکنواخت.

- کنترل محیط بستهبندی و نگهداری برای حفظ کیفیت پودر تا رسیدن به مصرفکننده.

- بهرهگیری از شاخصهای کیفیت (PSD، رطوبت، چگالی، جاریشدن) و تطبیق با استانداردها.

این مطلب هم می تواند برای شما جذاب باشد ← صادرات کربن بلک؛ بازارهای هدف و فاکتورهای تعیینکننده قیمت

راهنمای افزایش عمر مفید آسیاب و بهینهسازی تولید

- تدوین برنامه تعمیر و نگهداری پیشگیرانه و آموزش پرسنل.

- استفاده از تجهیزات با راندمان بالا، بررسی انرژی مصرفشده و اجرای پروژههای کاهش مصرف.

- بهینهسازی فرآیند پیشآسیاب، آسیاب اصلی و پسآسیاب (در صورت وجود) برای کاهش بار روی دستگاه.

- نصب سیستم مانیتورینگ دما، ارتعاشات و مصرف انرژی تا وضعیت دستگاه بهصورت لحظهای پایش شود.

- انتخاب قطعات مقاوم به سایش و خوردگی در آسیاب برای کاهش هزینههای تعمیرات و افزایش زمان بین سرویسها.