اهمیت استحکام در پلیمرها

استحکام پلیمرها به عوامل مختلفی وابسته است. این فصل به بررسی دقیق تأثیر استحکام بر عملکرد پلیمرها و کاربردهای مختلف آنها در صنایع مختلف میپردازد. استحکام میتواند بر مواردی چون مقاومت در برابر شرایط جوی و استفاده در محیطهای سخت تأثیرگذار باشد.

اهمیت استحکام در polymerها و تأثیر آن بر عملکرد نهایی

استحکام polymerها نقشی حیاتی در تعیین دوام و کاربرد آنها در صنایع مختلف ایفا میکند. تحمل نیروهای مکانیکی، مقاومت در برابر خراش، کشش، و تغییر شکل دائمی (creep) از عوامل اصلی مرتبط با استحکام هستند که کیفیت و عملکرد محصول نهایی را تعریف میکنند. در واقع، پلیمرهایی که از استحکام کافی برخوردار نباشند، در محیطهای کاری با شرایط مکانیکی یا جوی شدید به سرعت دچار شکست و تخریب میشوند، که این موضوع خسارات اقتصادی و کاهش عمر مفید محصول را به دنبال دارد.

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی و نقش آنها در تولید کاغذ سفید و با کیفیت بالا

مقاومت پلیمرها در برابر شرایط محیطی و عوامل جوی

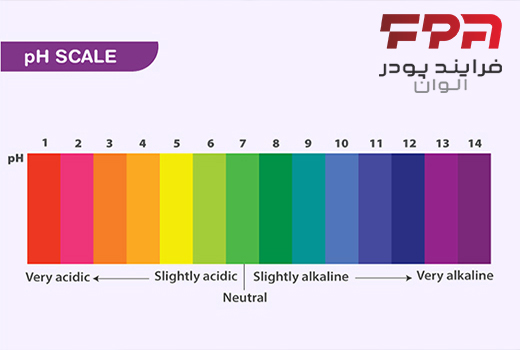

استحکام polymerها علاوه بر مشخصات مکانیکی، به پایداری آنها در مواجهه با اشعههای UV، رطوبت، حرارت و تغییرات دمایی وابسته است. افزودنیهای تخصصی میتوانند با بهبود خواص فیزیکی پلیمر، باعث افزایش مقاومت در برابر تخریبهای ناشی از تابش نور و اکسیداسیون شوند. بنابراین استحکام پلیمرها نه تنها معیار مقاومت به شکست بلکه شاخص دوام در شرایط محیطی سخت است که اهمیت ویژهای در صنایع خودروسازی، ساختمانسازی، و بستهبندی صنعتی دارد.

پارامترهای مؤثر بر استحکام پلیمرها

- ساختار مولکولی پلیمر: طول زنجیرهها، درجه بلورینگی و تبلور پلیمر تأثیر مستقیمی بر مقاومت آن دارد.

- نوع و میزان افزودنیها: انتخاب دقیق افزودنیها نظیر فیلرها، مقاومکنندهها و پخشکنندهها میتواند استحکام مکانیکی و ماندگاری پلیمر را بهبود بخشد.

- فرآیند تولید: شرایط فرایندی مانند دما، فشار و زمان عملآوری، تثبیتکنندههای حرارتی و نور، به صورت مستقیم بر کیفیت ساختار نهایی پلیمر تاثیرگذار هستند.

این مطلب هم می تواند برای شما جذاب باشد ← کاهش هزینه تولید با فیلرها؛ راهنمایی برای صنایع پلاستیک و رنگ

جدول مقایسه تاثیر عوامل مختلف بر استحکام پلیمر

| عامل | تأثیر بر استحکام | نمونه کاربردی |

|---|---|---|

| طول زنجیره مولکولی | افزایش طول زنجیره موجب افزایش مقاومت کششی و ضربهای میشود | پلیاتیلن با وزن مولکولی بالا برای بستهبندی مقاوم |

| میزان و نوع افزودنیها | بهبود سختی، کاهش خزش و مقاومت در برابر خراش | استفاده از فیلرهای کربنات کلسیم کوتد در کامپوزیتها |

| شرایط فرآیند حرارتی | تنظیم دقیق دما مانع از بروز نقص ساختاری و شکست میشود | فرآیند اکستروژن با کنترل دما برای تولید قطعات صنعتی |

نقش استحکام در افزایش ماندگاری و کارایی پلیمرها

افزایش استحکام polymerها باعث ارتقاء کارایی محصول در استفادههای طولانیمدت و در شرایط بحرانی میشود. بهبود مقاومت در برابر نیروهای وارد شده، خزش، و تغییر شکل دائمی، موجب کاهش شکستهای ناگهانی و استهلاک میگردد. این امر در صنایعی مانند خودروسازی، الکترونیک و تجهیزات پزشکی که دوام بالا و ایمنی مرغوب ضروری است، از اهمیت زیادی برخوردار است.

نقش فیلرها در بهبود خواص پلیمر

فیلرها به عنوان افزودنیهای مهم در پلیمرها شناخته میشوند. این فصل به بررسی انواع فیلرها، وظایف آنها در بهبود خواص مکانیکی، حرارتی و شیمیایی پلیمرها، و همچنین چگونگی انتخاب آنها بر اساس هدف مورد نظر میپردازد.

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی چگونه مقاومت پلاستیکها را چند برابر میکنند؟

انواع فیلرها و نقش آنها در بهبود خواص پلیمر

فیلرها از مهمترین افزودنیهای مورد استفاده در پلیمرها به شمار میروند که میتوانند خواص مکانیکی، حرارتی و شیمیایی را به طور چشمگیری بهبود بخشند. این مواد معدنی یا آلی در شکلهای مختلفی از جمله پودر، ذرات میکرونیزه یا نانو در ترکیب با رزینها وارد میشوند تا بهینهسازی مدول الاستیسیته، مقاومت به خراش و افزایش سختی محصول نهایی فراهم گردد.

وظایف فیلرها در تقویت ساختار پلیمر

- افزایش مدول و استحکام مکانیکی: فیلرها با توزیع یکنواخت در ماتریس پلیمر، تحمل فشار و کشش را بالا برده و باعث کاهش تغییر شکلهای دائمی (creep) میشوند.

- بهبود مقاومت حرارتی: برخی فیلرها مانند تالک میتوانند دمای سرویسدهی پلیمر را افزایش دهند و پایداری در برابر حرارت را بهبود ببخشند.

- کاهش تغییرات حجمی و انقباض: فیلرها با پرکردن فضای ماتریس، از جمعشدگی و ایجاد ترکهای ناشی از تنشهای درونی جلوگیری میکنند.

- افزایش مقاومت شیمیایی و پایداری نوری: برخی افزودنیها با خاصیت مقاومتی به اکسیداسیون و تخریب ناشی از اشعه UV موجب افزایش طول عمر پلیمر میشوند.

- کاهش مقدار رزین اصلی: با حضور فیلر، مصرف مواد گرانقیمت کاهش یافته و صرفهجویی اقتصادی ایجاد میشود.

این مطلب هم می تواند برای شما جذاب باشد ← پرکنندههای معدنی؛ راز افزایش کیفیت و دوام رنگهای صنعتی

معیارهای انتخاب فیلر مناسب

انتخاب فیلر به هدف بهبود خواص مورد نظر بستگی دارد که معمولاً شامل مدول، مقاومت خراش، خزش و پایداری حرارتی یا نوری است. عوامل کلیدی در انتخاب فیلر عبارتند از:

- سازگاری شیمیایی با رزین پایه برای جلوگیری از تجمع و تضعیف خواص مکانیکی

- اندازه و توزیع ذرات جهت دستیابی به پخش یکنواخت و کاهش مشکلات فرآیندی

- ویژگیهای خاص همچون هیدروفوبیسیته یا هیدروفیلیسیتی برای کنترل جذب رطوبت

- پایداری حرارتی برای تحمل شرایط فرآیندی و مصرف نهایی

این مطلب هم می تواند برای شما جذاب باشد ← تولید کننده پیگمنت مشکی | فرآیندهای تولید کربن بلک

جدول مقایسه ویژگیها و کاربردهای انواع فیلرهای رایج

| نوع فیلر | تاثیر عمده | مزایا | محدودیتها |

|---|---|---|---|

| CaCO₃ کوتد | افزایش مدول، کاهش تجمع در رزین، آبگریزی سطح | سازگاری بالا با رزینهای پلیاولفین، کاهش هزینهها، بهبود خواص مکانیکی | برای برخی رزینهای خاص نیاز به اصلاح بیشتر دارد |

| تالک | افزایش سختی و پایداری حرارتی، کاهش خزش | کاربرد وسیع در پلیمرهای مهندسی، بهبود قابلیت پرینت و صافی سطح | حساسیت به تجمع و نیاز به پراکندگی دقیق |

| سیلیکا | افزایش مقاومت خراش و سختی سطح | افزایش دوام سطحی و کنترل جذب رطوبت | هزینه بالا و سختی فرآیندی بیشتر |

| کربنات منیزیم | تقویت مقاومت حرارتی و مکانیکی | پایداری شیمیایی خوب و وزن کم | پخش محدود و حساسیت به رطوبت |

تجربه موفق در بهکارگیری فیلرها در پلیمرها

یکی از کیساستادیهای موفق بهکارگیری CaCO₃ کوتد توسط شرکت فرایند پودر الوان، استفاده در پلیاولفینها است که ضمن حفظ خواص مکانیکی، به کاهش تجمع و بهبود فرآیندپذیری منجر شده است. همچنین تالک به عنوان فیلر مقاوم حرارتی در کامپوزیتهای مهندسی کاربرد گستردهای دارد که به بهبود سختی و دوام محصولات منجر شده است.

CaCO₃ کوتد و تالک: مزایا و محدودیتها

در این بخش دو نوع فیلر یعنی CaCO₃ کوتد و تالک بررسی میشوند. هر کدام با ویژگیها و محدودیتهای خود و نیز مکانهای کاربردی مختلف به تفصیل معرفی خواهند شد. در این فصل کیساستادی برای درک بهتر بهکارگیری این فیلرها ارائه میشود.

این مطلب هم می تواند برای شما جذاب باشد ← تولید کننده کربنات کلسیم کوتد | فرآیندهای تولید

ویژگیها و مزایای CaCO₃ کوتد در بهبود خواص پلیمر

کربنات کلسیم کوتد (Coated Calcium Carbonate) یکی از پرکاربردترین فیلرها در صنعت پلیمر است که به دلیل سطح اصلاحشده با پوشش مناسب، سازگاری بسیار خوبی با رزینها دارد. این سازگاری باعث کاهش تجمع ذرات و بهبود پراکندگی در ماتریس پلیمر میشود و ویژگیهای مکانیکی مانند مدول الاستیسیته و مقاومت خمشی را بالا میبرد. علاوه بر این، کوتد بودن سطح باعث افزایش آبگریزی و کاهش جذب رطوبت در پلیمر شده که به ماندگاری و پایداری حرارتی و نوری محصول کمک میکند. از مزایای دیگر CaCO₃ کوتد میتوان به هزینه پایینتر نسبت به سایر افزودنیها اشاره کرد که امکان تولید اقتصادیتر محصولات با حفظ کیفیت را فراهم میکند. این فیلر به ویژه در پلیاولفینها کاربرد فراوانی دارد و به بهبود فرآیندپذیری و افزایش عمر مفید قطعات کمک میکند.

مزایا و کاربردهای تالک در پلیمرها

تالک به عنوان فیلری با ساختار بلوری لایهای شناخته میشود که باعث افزایش سختی و بهبود مقاومت حرارتی پلیمرها میشود. این خاصیت تالک باعث میشود تا کاربرد گستردهای در صنایع نیازمند پایداری حرارتی بالا و افزایش سختی سطحی داشته باشد. تالک همچنین نقش مهمی در کاهش خزش (creep) و بهبود ابعاد پایدار پلیمرها بازی میکند، که برای قطعات مهندسی و خودرو اهمیت ویژهای دارد. سلولهای پلیمیری حاوی تالک از نظر مقاومت به ضربه و سختی سطحی تقویت میشوند؛ ولی از سوی دیگر، پراکندگی نادرست تالک ممکن است منجر به نقاط ضعف ساختاری و تجمع شود که نیازمند کنترل دقیق در فرایند تولید است.

این مطلب هم می تواند برای شما جذاب باشد ← پیگمنت مشکی چیست؟ | کاربردهای پیگمنت مشکی

جدول مقایسه ویژگیها و محدودیتهای CaCO₃ کوتد و تالک

| ویژگی | CaCO₃ کوتد | تالک |

|---|---|---|

| سازگاری با رزین | بسیار خوب (پوشش کوتد باعث جلوگیری از تجمع) | خوب، نیازمند کنترل پراکندگی |

| تاثیر بر مدول و سختی | افزایش مدول با حفظ انعطافپذیری | افزایش سختی و کاهش خزش |

| پایداری حرارتی | خوب، مناسب برای فرایندهای متداول | بسیار خوب، کاربرد در شرایط حرارتی بالا |

| محدودیتها | نیاز به پوشش دقیق برای جلوگیری از تجمع | حساس به تجمع و ممکن است منجر به نقاط ضعف شود |

| کاربردهای برجسته | پلیاولفینها، بستهبندی، قطعات سبک وزن | قطعات مهندسی، خودروسازی، تجهیزات الکتریکی |

کیساستادی: بهبود خواص مکانیکی در پلیاولفین با CaCO₃ کوتد

در یک مطالعه موردی، افزودن کربنات کلسیم کوتد به ماتریس پلیاولفین باعث شد تا استحکام خمشی و مدول الاستیسیته به طور همزمان افزایش یابد، در حالی که انعطافپذیری محصول حفظ شد. همچنین پراکندگی یکنواخت و کاهش جذب رطوبت باعث افزایش پایداری حرارتی و بهبود فرآیندپذیری شد که نتیجه آن افزایش دوام قطعات تولید شده بود.

کیساستادی: کاربرد تالک در قطعات خودرو جهت افزایش سختی و پایداری حرارتی

تالک به عنوان فیلر در تولید قطعات پلاستیکی خودرو مورد استفاده قرار گرفته است که باعث بهبود چشمگیر سختی سطح و کاهش خزش در دماهای بالا گردید. این بهبود خصوصیات فیزیکی موجب افزایش عمر مفید قطعات و کاهش هزینههای تعمیرات و نگهداری در خودرو شده است. نمونه و دیتاشیت CaCO₃ کوتد و تالک را دریافت کنید و تستهای مکانیکی را انجام دهید؛ تیم فنی فرایند پودر الوان در تیون دوزدهی همراهی شما خواهد کرد.

این مطلب هم می تواند برای شما جذاب باشد ← پودر تالک چیست؟ | موارد استفاده پودر تالک

تست مکانیکی و انتخاب افزودنیها

پس از شناخت فیلرها، نوبت به انجام تستهای مکانیکی برای ارزیابی عملکرد آنها در پلیمرها میرسد. این فصل فرآیند انجام تستها و نحوه تحلیل نتایج برای انتخاب بهترین افزودنیها را بررسی میکند.

فرآیند انجام تستهای مکانیکی برای ارزیابی افزودنیها

پس از انتخاب فیلرها و افزودنیهای مورد نظر، انجام آزمونهای مکانیکی دقیق برای تعیین تأثیر آنها بر خواص پلیمر امری ضروری است. این تستها شامل اندازهگیری مقاومت کششی (Tensile Strength)، مدول الاستیسیته (Modulus of Elasticity)، مقاومت ضربه (Impact Resistance)، سختی سطح (Surface Hardness) و خزش (Creep) میشوند. هرکدام از این پارامترها اطلاعات کاربردی در خصوص عملکرد نهایی پلیمر در شرایط مختلف کاری فراهم میکنند و مبنایی برای انتخاب بهینه افزودنی به شمار میروند.

روشهای رایج تست مکانیکی و تحلیل نتایج

- تست کشش (Tensile Test): نمونههای آزمایشی تحت نیروهای کششی قرار میگیرند تا حداکثر بار قابل تحمل پیش از شکست و همچنین تغییر طول آنها اندازهگیری شود.

- تست ضربه (Impact Test): مقاومت پلیمر در برابر ضربات ناگهانی و شکستهای موضعی را ارزیابی میکند که جهت کاربردهایی با شرایط ضربهای مهم است.

- تست سختی (Hardness Test): امکان بررسی مقاومت سطحی پلیمر را فراهم میسازد، که برای پوششها و قطعاتی که در معرض سایش هستند، اهمیت دارد.

- تست خزش (Creep Test): مقاومتی که پلیمر نسبت به تغییر شکل تحت بارهای مداوم یا بلندمدت از خود نشان میدهد، برای کاربردهای مهندسی حیاتی است.

این مطلب هم می تواند برای شما جذاب باشد ← اثر تالک بر خواص مکانیکی پلی پروپیلن

اهمیت تستهای تطبیقی در شناسایی بهترین افزودنی

برای انتخاب صحیح فیلرها، لازم است که آزمونها روی نمونههای متعددی با ترکیبهای متفاوت از افزودنیها انجام شود. تحلیل تطبیقی نتایج تستها، امکان شناسایی بهترین ترکیب را فراهم میکند که ضمن حفظ خواص اولیه، بهبود استحکام، سختی و مقاومت حرارتی را بهینه میسازد. این روش علمی از بروز خطا در انتخاب مواد، کاهش هزینههای تولید و بهینهسازی عملکرد محصول نهایی جلوگیری میکند.

جدول نمونه آزمونهای مکانیکی و کاربرد آنها در انتخاب افزودنی

| نوع تست | خواص ارزیابیشده | کاربرد | اهمیت در انتخاب افزودنی |

|---|---|---|---|

| تست کشش (Tensile) | مقاومت کششی، مدول الاستیسیته | قطعات باربر، قالبها | تعیین میزان تقویت ساختاری افزودنی |

| تست ضربه (Impact) | مقاومت به شکست سریع | قطعات محرک و خودرو | انتخاب افزودنی مقاوم در برابر ضربه |

| تست سختی (Hardness) | مقاومت سطحی و سایش | کفپوش، پوششهای محافظ | بهبود دوام و استحکام سطحی |

| تست خزش (Creep) | پایداری و حفظ شکل | قطعات مهندسی در دما و بارهای طولانی | تشخیص افزودنی ضد خزش مناسب |

تحلیل دقیق دادهها و مشاوره تخصصی

پس از جمعآوری دادههای تستهای مکانیکی، تحلیل دقیق با توجه به کاربرد و شرایط محیطی نهایی انجام میگیرد. شرکت فرایند پودر الوان با ارائه مشاوره تخصصی و پشتیبانی فنی، همراه تولیدکنندگان است تا بهترین فیلرها و شرایط دوزدهی تعیین و بهینهسازی شود. نمونه و دیتاشیت کوتد CaCO₃ و تالک را بگیرید و تست مکانیکی انجام دهید؛ تیم فنی فرایند پودر الوان برای تیون دوزدهی همراهی میکند.

چطور فرایند پودر الوان میتواند در این مسیر به شما کمک کند

شرکت فرایند پودر الوان با بیش از سه دهه تجربه در زمینه تولید پودرهای میکرونیزه معدنی، میتواند در انتخاب فیلرهای مناسب و ارائه مشاورههای فنی به شما کمک کند. ما مجوزهای رسمی و اطلاعات دقیق را برای افزایش اعتبار و اعتماد مخاطبان و همچنین قیمتگذاری شفاف ارائه میدهیم تا انتخاب بهتری داشته باشید.

تجربه و تخصص فرایند پودر الوان در ارائه افزودنیهای میکرونیزه معدنی

شرکت فرایند پودر الوان با بیش از سه دهه فعالیت مستمر در زمینه تولید پودرهای میکرونیزه معدنی، به عنوان یکی از پیشگامان صنعت افزودنیهای پلیمر در ایران شناخته میشود. این شرکت با بهرهگیری از فناوریهای پیشرفته و سیستمهای کنترل کیفیت دقیق، انواع فیلرهای کوتد شده مانند CaCO₃ و تالک را با بالاترین استانداردهای جهانی تولید میکند که سازگاری کامل با رزینهای مختلف و افزایش چشمگیر خواص مکانیکی و پایداری حرارتی پلیمرها دارند.

اهمیت مشاوره فنی و انتخاب تخصصی افزودنیها

فرایند پودر الوان با ارائه خدمات مشاوره تخصصی فنی، به تولیدکنندگان پلیمر کمک میکند تا بر اساس نیازهای خاص محصول و شرایط فرآیندی، بهترین نوع فیلر را انتخاب نمایند. تیم فنی شرکت با تحلیل شاخصهایی چون مدول، مقاومت به خزش، سختی و پایداری نوری، راهنماییهای کاربردی و دقیق جهت تیونینگ دوز مصرفی مواد ارائه میدهند که منجر به عملکرد بهینه و کاهش خطاهای تولید میشود.

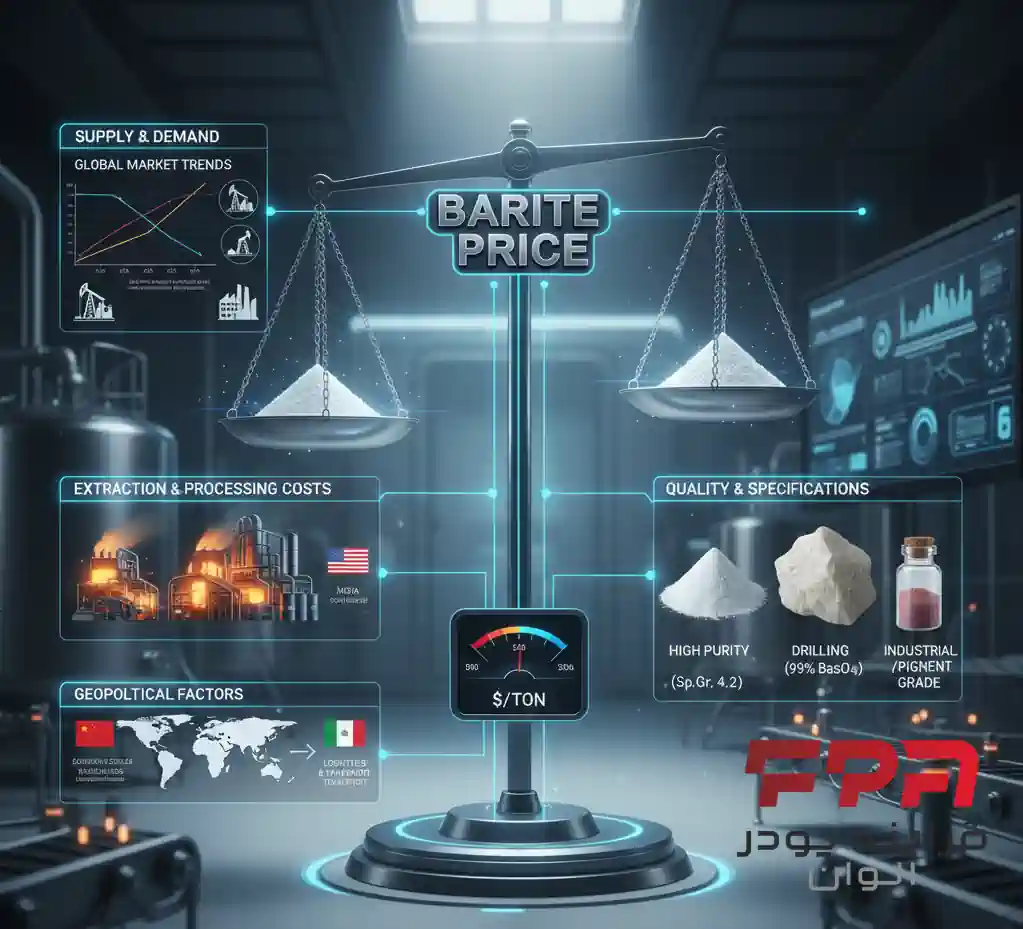

شفافیت قیمتگذاری و دسترسی به اطلاعات کامل محصولات

یکی از نقاط قوت فرایند پودر الوان، ارائه قیمتگذاری شفاف و دقیق برای هر محصول است که امکان برنامهریزی مالی و خرید بهینه را برای مشتریان فراهم میآورد. علاوه بر این، دیتاشیتهای جامع فنی همراه با نمونههای آزمایشی جهت ارزیابی کارکرد در ساختار پلیمر در اختیار مشتریان قرار میگیرد که این امر موجب افزایش اعتماد و تسهیل فرآیند تصمیمگیری میشود.

جدول خدمات و قابلیتهای ارائه شده توسط فرایند پودر الوان

| خدمات | ویژگیها و مزایا |

|---|---|

| تولید پودرهای میکرونیزه کوتد | سازگاری بالا با انواع رزینها، کاهش تجمع، بهبود پراکندگی |

| مشاوره فنی و انتخاب فیلر | تحلیل نیازهای محصول، تیونینگ دوز مصرفی، بهینهسازی خواص |

| دیتاشیت و نمونه آزمایشی | دسترسی به اطلاعات دقیق فنی و انجام تستهای مکانیکی پیش از خرید |

| قیمتگذاری شفاف | امکان سفارش بهینه بر اساس بودجه و حجم مصرف |

| پوشش منطقهای و خدمات پس از فروش | ارسال به موقع و پشتیبانی کامل در تمام مراحل |

مزایای استفاده از پودرهای میکرونیزه فرایند پودر الوان در پلیمرها

- افزایش استحکام و دوام محصولات پلیمر با استفاده از فیلرهای کوتد با کیفیت بالا.

- کاهش مشکلات تجمع ذرات و بهبود یکنواختی در ماتریس پلیمر.

- دسترسی به مشاوره تخصصی جهت انتخاب بهینه و افزایش کارایی افزودنیها.

- امکان آزمایش اولیه با نمونههای اختصاصی برای اطمینان از سازگاری و عملکرد.

- پشتیبانی مداوم و همکاری نزدیک با تیم فنی برای بهینهسازی فرایند تولید.

برای گرماژ و فرایند شما (MP/Coating) چه مش/سطح پوششی بهینه است؟ نمونه و دیتاشیت CaCO₃ کوتد و تالک را از فرایند پودر الوان دریافت کنید و تستهای مکانیکی خود را انجام دهید.