اهمیت استفاده از پرکنندهها در صنعت بستهبندی

پرکنندهها در صنعت بستهبندی نقش حیاتی ایفا میکنند. آنها به کاهش هزینهها کمک کرده و کیفیت محصولات را حفظ میکنند. با استفاده از فیلرهای مناسب، تولیدکنندگان میتوانند از مزایای اقتصادی بیشتری بهرهبرداری کنند. پرکنندههای معدنی به عنوان ابزارهای کلیدی در صنعت بستهبندی شناخته میشوند که نقش مهمی در کاهش هزینههای تولید و حفظ کیفیت محصولات ایفا میکنند. استفاده از این مواد، به ویژه فیلرهای اقتصادی و ارزانقیمت، به تولیدکنندگان این امکان را میدهد تا با کمترین هزینه، حجم پلیمر مصرفی را کاهش داده و در عین حال خواص مکانیکی و ظاهری مطلوبی را حفظ کنند.

این مطلب هم می تواند برای شما جذاب باشد ← شفافیت بیشتر پلیمرها با استفاده از پرکنندههای معدنی مناسب

کاهش هزینهها با جایگزینی رزین توسط فیلرهای اقتصادی

مواد اولیه پلیمرها معمولاً هزینه قابل توجهی در فرایند تولید بستهبندی دارند. افزودن پرکنندههای معدنی مانند کربنات کلسیم کوتد شده، که دارای قیمت مناسبی هستند، این امکان را میدهد که بخشی از رزین گران قیمت با این فیلرها جایگزین شود. این استراتژی منجر به کاهش قیمت تمام شده محصول نهایی بدون افت قابل توجه کیفیت و عملکرد خواهد شد.

حفظ کیفیت و بهبود خواص مکانیکی

استفاده از پرکنندههای مناسب علاوه بر کاهش هزینه، به بهبود ویژگیهای فیزیکی محصول نیز کمک میکند. این فیلرها میتوانند سختی و استحکام لبههای بستهبندی را افزایش دهند و از آسیبهای مکانیکی ناشی از جابجایی و انبارداری جلوگیری کنند. همچنین، پخش یکنواخت و کنترل کیفیت دقیق این مواد در کارخانه فرایند پودر الوان، سبب ایجاد تعادل مطلوب بین هزینه و عملکرد بستهبندی میگردد.

این مطلب هم می تواند برای شما جذاب باشد ← فیلرهای معدنی و تاثیر آنها بر مقاومت حرارتی محصولات پلیمری

تاثیر فیلرها بر فرآیندپذیری فیلم، ورق و قالبگیری

در فرآیندهای تولید مانند فیلمبندی، ورقکشی و قالبگیری تزریقی، پرکنندههای معدنی میکرونیزه شده نقش حیاتی دارند. آنها بهبود روانی پلیمر و پخش حرارتی بهتر را فراهم میکنند و در نتیجه، فرایند تولید به صورت هموارتر انجام میشود. این ویژگیها باعث افزایش بازدهی خطوط تولید و کاهش نرخ دورریز محصولات معیوب میگردد.

جدول مقایسه اثر CaCO₃ کوتد در فرمولاسیون پلیمرهای بستهبندی

| ویژگی | تاثیر استفاده از CaCO₃ کوتد | مزایا اقتصادی | توضیحات |

|---|---|---|---|

| کاهش هزینه مواد اولیه | کاهش مستقیم مصرف رزین گران قیمت | کاهش چشمگیر قیمت تمام شده | جایگزینی تا ۲۰-۳۰٪ حجم پلیمر با فیلر |

| افزایش استحکام لبه | افزایش سختی و مقاومت مکانیکی | بهبود ماندگاری بستهبندی در انبار و حمل و نقل | کاهش خسارتهای مکانیکی و نیاز به تعویض زودهنگام |

| بهبود فرآیندپذیری | افزایش روانی و سهولت قالبگیری | کاهش هزینههای تولیدی و زمان خط تولید | پخش یکنواخت و کاهش نرخ دورریز |

استفاده از پرکنندههای اقتصادی مانند CaCO₃ کوتد توسط شرکت فرایند پودر الوان میتواند به عنوان راهکاری موثر برای صرفهجویی در تولید بستهبندیهای با کیفیت مطرح باشد.

انواع پرکنندهها و ویژگیهای آنها

پرکنندهها میتوانند شامل انواع مختلفی از مواد باشند، از جمله کربنات کلسیم، سیلیس و غیره. هر یک از این مواد دارای ویژگیهای خاص خود هستند که میتواند بر فرآیند و کیفیت بستهبندی تأثیر بگذارد.

این مطلب هم می تواند برای شما جذاب باشد ← چرا تولیدکنندگان رنگ به پرکنندههای معدنی وابستهاند؟

انواع پرکنندهها و ویژگیهای آنها در صنعت بستهبندی

پرکنندههای معدنی نقش بسیار مهمی در بهینهسازی خواص فیزیکی و اقتصادی محصولات بستهبندی ایفا میکنند. این مواد تنوع زیادی دارند و هر کدام با ویژگیهای خاص خود، تاثیر متفاوتی بر فرآیند تولید، کیفیت و هزینه نهایی محصول دارند. در این بخش به بررسی برخی از رایجترین پرکنندههای معدنی مورد استفاده در صنعت بستهبندی میپردازیم.

کربنات کلسیم (CaCO₃)

کربنات کلسیم یکی از متداولترین و اقتصادیترین پرکنندهها در بستهبندی است که به صورت کوتد شده یا غیرکوتد تولید میشود. این ماده دارای قابلیت پخشپذیری عالی، افزایش سختی سطح و بهبود استحکام مکانیکی میباشد. با افزودن CaCO₃ کوتد، مشکلات پراکندگی کاهش یافته و فرآیندپذیری بهبود مییابد. این فیلر به طور موثری میتواند جایگزین بخشی از رزین شود و در نتیجه هزینههای تولید را کم کند. البته استفاده بیش از حد از آن ممکن است باعث بروز مشکلاتی نظیر شکنندگی و کاهش شفافیت در محصولات شود.

سیلیس (Silica)

سیلیس به عنوان پرکنندهای با ساختار بسیار سخت و مقاوم شناخته میشود که برای افزایش مقاومت سایشی و بهبود خواص مکانیکی به کار میرود. در بستهبندیهایی که نیاز به استحکام بالا و مقاومت در برابر سایش دارند، استفاده از سیلیس در دوزهای کنترل شده میتواند به بهبود کیفیت کمک کند. با این حال، سیلیس معمولا قیمت بالاتری دارد و بیش از حدی استفاده از آن ممکن است فرآیند قالبگیری را دشوار نماید.

این مطلب هم می تواند برای شما جذاب باشد ← کاربردهای شگفتانگیز مواد معدنی در داروسازی و محصولات بهداشتی

دیگر پرکنندههای معدنی

سایر پرکنندههای معدنی شامل تالک، زئولیت، بنتونیت و میکا هستند که هر یک به دلایل خاصی مورد استفاده قرار میگیرند. به عنوان مثال، تالک با ساختار لایهای خود باعث بهبود خواص مکانیکی و حرارتی میشود، در حالی که بنتونیت به عنوان تقویتکننده و روانکننده در برخی فرمولاسیونها کاربرد دارد. انتخاب دقیق نوع پرکننده، وابسته به نیازهای عملکردی و اقتصادی محصول نهایی است.

جدول مقایسه ویژگیهای پرکنندههای معدنی محبوب در صنعت بستهبندی

| نوع پرکننده | ویژگیهای کلیدی | مزایا | معایب |

|---|---|---|---|

| کربنات کلسیم (CaCO₃) | اقتصادی، قابلیت پخشپذیری عالی، افزایش سختی | کاهش هزینه، بهبود فرآیند پذیرش و استحکام | کاهش شفافیت در دوزهای بالا، شکنندگی احتمالی |

| سیلیس (Silica) | افزایش مقاومت سایشی، سختی بالا | بهبود مقاومت مکانیکی، دوام محصولی | هزینه بالا، مشکلات فرآوری در دوزهای زیاد |

| تالک (Talc) | ساختار لایهای، بهبود حرارتی و مکانیکی | افزایش مقاومت حرارتی، بهبود خاصیت روانکنندگی | کاهش شفافیت، افزایش وزن محصول |

| بنتونیت (Bentonite) | خاصیت جذب رطوبت، تقویتکننده | افزایش پایداری فرایند، روانی بالا | محدودیت در دوز مصرف، جذب رطوبت بیش از حد |

انتخاب پرکننده بر اساس نیازهای محصول و بودجه، اولین گام برای بهینهسازی فرمولاسیون بستهبندی است. شرکت فرایند پودر الوان با ارائه انواع پودرهای میکرونیزه با کیفیت، میتواند در این مسیر همراه شما باشد.

این مطلب هم می تواند برای شما جذاب باشد ← پرکنندههای سفید؛ انتخابی هوشمندانه برای صنعت پلاستیک و لاستیک

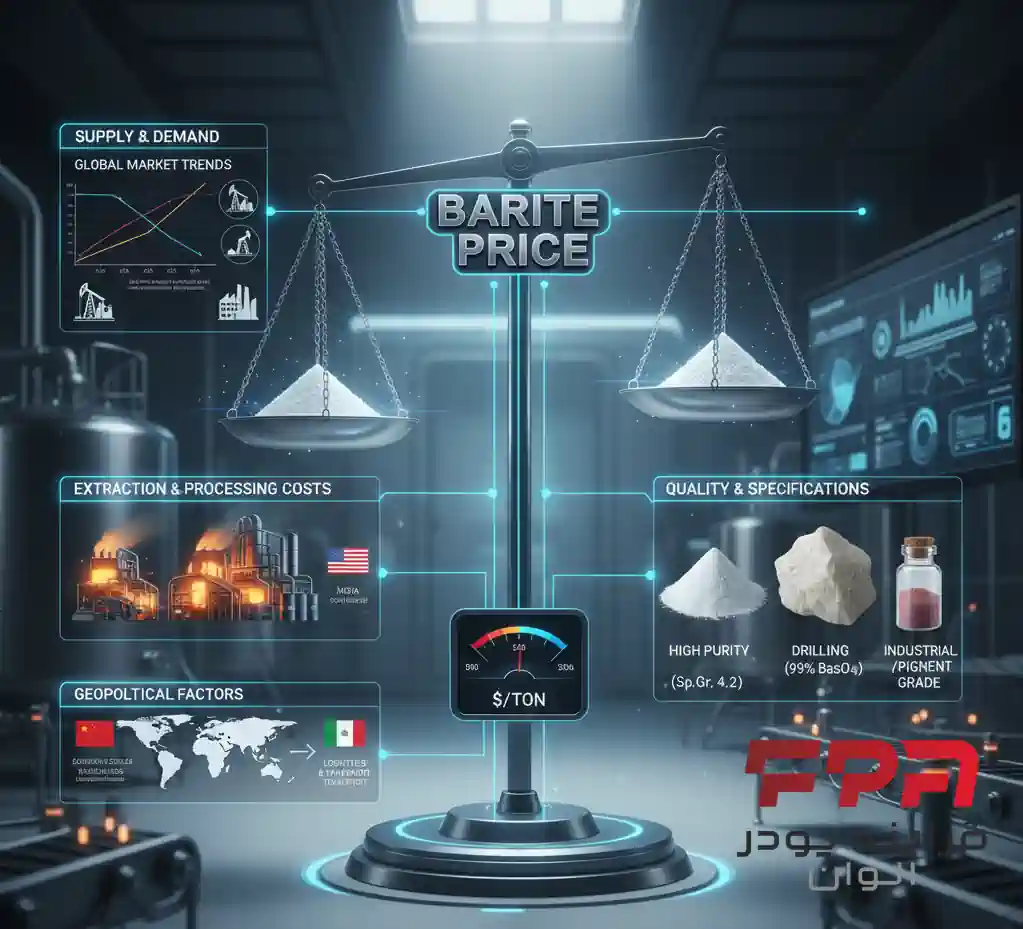

چگونگی تأثیر فیلر بر قیمت تمامشده

استفاده از فیلرها میتواند به طور مستقیم بر قیمت تمامشده تأثیر بگذارد. این پرکنندهها به بهینهسازی مواد اولیه کمک کرده و میتوانند مصرف رزین را کاهش دهند، در نتیجه هزینهها کاهش مییابد.

چگونگی تأثیر فیلر بر قیمت تمامشده محصولات بستهبندی

استفاده از پرکنندههای معدنی در فرمولاسیونهای مواد پلیمری بستهبندی، تأثیر قابل توجهی بر قیمت تمامشده نهایی محصول دارد. این فیلرها با بهرهگیری از خصوصیات فیزیکی و شیمیایی خود، این امکان را فراهم میکنند تا حجم رزین مصرفی کاهش یافته و بهینهسازی هزینهها به طور چشمگیری صورت پذیرد.

کاهش مصرف رزین و تاثیر آن بر قیمت تمامشده

رزینها یکی از گرانترین مواد اولیه در تولید محصولات پلیمری هستند. افزودن فیلرهایی مانند CaCO₃ کوتد، با ویژگیهای میکرونیزه و سطح اصلاحشده، به عنوان جایگزینی اقتصادی برای رزینها عمل میکند. این امر باعث میشود تا قسمتی از حجم فرمولاسیون با مواد کمهزینهتر جایگزین شود، بدون آنکه کیفیت ساختاری و ظاهری محصول به طور قابل توجهی کاهش یابد. در نتیجه، هزینههای مستقیم خرید مواد اولیه کاهش یافته و کاهش قیمت تمامشده محصولات به وجود میآید.

این مطلب هم می تواند برای شما جذاب باشد ← بهترین افزودنیها برای افزایش استحکام و ماندگاری پلیمرها

تأثیر فیلر بر استحکام لبه و فرآیندپذیری تولید

اضافه کردن فیلرهای معدنی نه تنها به کاهش هزینههای مواد اولیه کمک میکند، بلکه میتواند بهبود خواص مکانیکی مانند افزایش سختی سطح و استحکام لبهها را نیز به دنبال داشته باشد. این افزایش سختی باعث مقاومت بهتر بستهبندی در برابر آسیبهای مکانیکی و محافظت از محتویات داخلی میشود. همچنین، فیلرهای میکرونیزه با توزیع یکنواخت در ماده پلیمری، فرآیندپذیری بهتری را در تولید فیلمها، ورقها و قطعات قالبگیری شده فراهم میآورند که در نهایت موجب صرفهجویی در زمان و انرژی خط تولید میگردد.

ریسکهای بیشپرکردن و راهکارهای مقابله با آنها

اگرچه افزایش میزان فیلر در فرمولاسیون میتواند به کاهش هزینهها بیانجامد، اما بیشپر کردن (Overfilling) میتواند مشکلاتی نظیر کاهش خواص مکانیکی، کاهش یکنواختی سطح، افزایش شکست نوری و به هم خوردن فرآیند تولید را به دنبال داشته باشد. استفاده از فیلرهای کوتد شده و میکرونیزه با کنترل اندازه و توزیع ذرات، به کاهش این ریسکها کمک میکند و تضمینکننده فرآیندپذیری بهتر و کیفیت بالاتر محصولات خواهد بود.

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی و نقش آنها در تولید کاغذ سفید و با کیفیت بالا

جدول مقایسه تأثیر CaCO₃ کوتد بر هزینه و خواص بستهبندی

| ویژگی | بدون فیلر | CaCO₃ کوتد (5-20%) | توضیحات |

|---|---|---|---|

| هزینه مواد اولیه | بالا | کاهش ۱۵-۳۵% | جایگزینی بخشی از رزین با فیلر ارزانتر |

| سختی سطح | معمولی | افزایش تا ۳۰% | محافظت بهتر در برابر آسیبهای مکانیکی |

| فرآیندپذیری | قابل قبول | بهبود یافته | توزیع یکنواخت بهتر و سهولت قالبگیری |

| مشکلات احتمالی | کم | امکان بیشپرکردن، ترکخوردگی در دوزهای بالا | نیاز به کنترل دقیق نسبت فیلر در فرمولاسیون |

بهرهمندی از فیلرهای میکرونیزه و کوتد شده مانند CaCO₃ در بستهبندی ها، به ویژه محصولات تولیدی شرکت فرایند پودر الوان، راهکار مناسبی برای کاهش هزینهها بدون افت کیفیت است. برای انتخاب و دریافت نمونههای تخصصی با تیم فنی شرکت در تماس باشید.

چالشها و ریسکهای استفاده از پرکنندهها

با وجود مزایای فراوان، استفاده از پرکنندهها با چالشهایی نیز همراه است. بیشپر کردن و عدم توزیع یکنواخت فیلرها میتواند به مشکلاتی در کیفیت و فرآیند تبدیل منجر شود.

چالشها و ریسکهای استفاده از پرکنندهها در صنعت بستهبندی

اگرچه استفاده از پرکنندههای معدنی در صنایع بستهبندی مزایای فراوانی به همراه دارد، اما این فرآیند بدون چالش نیز نیست. یکی از مشکلات اصلی، ریسک بیشپرکردن یا استفاده بیش از حد از فیلر است که میتواند تاثیرات منفی بر کیفیت نهایی محصول و فرآیند تبدیل داشته باشد.

این مطلب هم می تواند برای شما جذاب باشد ← کاهش هزینه تولید با فیلرها؛ راهنمایی برای صنایع پلاستیک و رنگ

مشکلات ناشی از بیشپرکردن پرکنندهها

استفاده بیش از حد فیلر باعث کاهش دقت کنترل کیفیت در محصول میشود و میتواند منجر به ظاهر ناهمگون و کاهش خواص مکانیکی مانند انعطافپذیری و مقاومت ضربهای شود. بیشپرکردن همچنین ممکن است افزایش شکنندگی و ترکخوردگی در قطعات بستهبندی را به همراه داشته باشد که در نهایت عمر مفید محصول و کارایی آن را کاهش میدهد.

عدم توزیع یکنواخت فیلر و اثرات آن

پراکندگی نامناسب فیلر میتواند باعث تشکیل نقاط کلوخهای در ماتریس پلیمری شود. این کلوخهها علاوه بر اینکه بر روی ظاهر محصول تاثیر منفی میگذارند، ممکن است مشکلاتی در فرآیند قالبگیری و فیلمسازی ایجاد کنند و باعث شوکهای حرارتی و سایشی در خطوط تولید شوند. این نارساییها منجر به افت راندمان تولید و افزایش ضایعات خواهد شد.

راهکارهای مقابله با چالشها

- انتخاب فیلرهای کوتد شده و میکرونیزه برای بهبود توزیع یکنواخت و کاهش مشکلات پراکندگی نوری و مکانیکی

- کنترل دقیق دوز مصرفی مطابق با فرمولاسیون بهینه برای جلوگیری از بیشپرکردن

- استفاده از تجهیزات و تکنیکهای مخلوطسازی پیشرفته جهت تضمین همگنی کامل ماتریس پلیمری و فیلر

- همکاری با تأمینکنندگان معتبر برای دریافت محصولاتی با کیفیت و استاندارد یکدست

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی چگونه مقاومت پلاستیکها را چند برابر میکنند؟

جدول چالشها و راهکارهای مدیریت پرکنندههای معدنی در بستهبندی

| چالش | توضیح | راهکارها |

|---|---|---|

| بیشپرکردن | کاهش خواص مکانیکی و افزایش شکنندگی | تنظیم دقیق دوز مصرف و پایش کیفیت |

| عدم توزیع یکنواخت | ایجاد نقاط کلوخهای و افت کیفیت ظاهری و مکانیکی | استفاده از فیلرهای میکرونیزه و فرآیند مخلوطسازی بهینه |

| اختلاف ضریب شکست | کاهش شفافیت و مشکلات اپتیکی | انتخاب فیلر کوتد و کنترل اندازه ذرات |

| مشکلات فرآیند تبدیل | افزایش سایش تجهیزات و کاهش راندمان تولید | انتخاب پرکنندههای مناسب و بهرهگیری از تکنولوژیهای پخشپذیری |

آگاهی کامل از این چالشها و همکاری با شرکتهای مجرب مانند فرایند پودر الوان که در تولید و عرضه پودرهای میکرونیزه تخصص دارند، میتواند کلید موفقیت در استفاده بهینه از پرکنندهها باشد.

چطور فرایند پودر الوان میتواند در این مسیر به شما کمک کند

شرکت فرایند پودر الوان با بیش از سه دهه تجربه در تولید پودرهای میکرونیزه، میتواند بهترین فیلرها را برای صنعت بستهبندی تأمین کند. این شرکت با ارائه محصولات با کیفیت، امکان بهینهسازی قیمت تمامشده و افزایش کیفیت را فراهم میآورد. همچنین، با ارائه مشاوره در خصوص انتخاب فیلرها، به مشتریان در کاهش هزینهها و افزایش کارایی کمک میکند.

چطور فرایند پودر الوان میتواند در مسیر صرفهجویی با پرکنندههای اقتصادی به شما کمک کند

شرکت فرایند پودر الوان با بیش از سه دهه تجربه تخصصی در تولید پودرهای میکرونیزه معدنی، به عنوان یکی از پیشگامان صنعت تامین فیلرهای با کیفیت در ایران شناخته میشود. این شرکت با ارائه محصولات متنوع و مرغوب، امکان بهینهسازی قیمت تمامشده در صنعت بستهبندی را برای تولیدکنندگان فراهم میآورد.

این مطلب هم می تواند برای شما جذاب باشد ← پرکنندههای معدنی؛ راز افزایش کیفیت و دوام رنگهای صنعتی

تامین پودرهای میکرونیزه با ویژگیهای کنترل شده

فرایند پودر الوان با بهرهگیری از فناوریهای پیشرفته، قادر به تولید پودرهای CaCO₃ کوتد شده با اندازه ذرات بسیار یکنواخت میباشد. این ویژگیها موجب بهبود فرآیندپذیری در قالبگیری، فیلمسازی و ورقکشی شده و به کاهش مشکلات مربوط به انتشار نور و توزیع نامناسب فیلر منجر میشود. این امر در نهایت باعث افزایش کیفیت بستهبندیهای تولید شده و کاهش ضایعات خواهد شد.

مشاوره تخصصی برای انتخاب بهینه فیلر

یکی از ارزشهای افزوده فرایند پودر الوان، ارائه مشاوره فنی تخصصی در انتخاب نوع، دوز، و ترکیب بهترین فیلرها بر اساس نیازهای خاص فرمولاسیون و کاربرد نهایی محصول است. کارشناسان شرکت با بررسی دقیق خواص فیزیکی و شیمیایی پلیمرها، ترکیبات پیشنهادی را ارائه داده و به تولیدکنندگان کمک میکنند تا ضمن کاهش هزینهها، کیفیت و کارایی محصولات خود را حفظ و ارتقاء دهند.

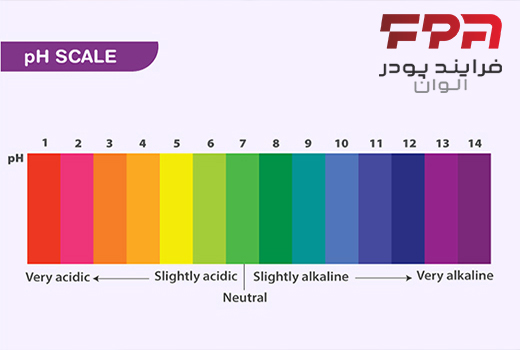

این مطلب هم می تواند برای شما جذاب باشد ← تعیین مقدار PH یک سوسپانسیون نمونه رنگدانه یا رنگیار

جدول نمونه محصولات فرایند پودر الوان و کاربردهای کلیدی

| محصول | اندازه ذره (نانومتر) | ویژگیها | مزایا برای بستهبندی |

|---|---|---|---|

| CaCO₃ کوتد گرید ممتاز | زیر ۵۰۰ | سطح کوتد شده، پخشپذیری بالا | حفظ شفافیت، بهبود فرآیند، کاهش مصرف رزین |

| CaCO₃ میکرونیزه صنعتی | ۵۰۰ تا ۱۰۰۰ | خلوص بالا، مقاومت مکانیکی مناسب | افزایش سختی، کاهش هزینهها |

برای استفاده بهینه از فیلرها در تولید فیلمها، ورقها و قطعات قالبگیری، با تیم فنی فرایند پودر الوان تماس بگیرید و نمونههای تخصصی دریافت کنید تا بهترین ترکیب برای نیازهای شما تعیین شود.