ضرورت فنی–اقتصادی فیلرها در رنگ

پرکنندههای معدنی، به ویژه فیلرها، نقش موثری در بهبود کیفیت رنگ دارند. آنها به پوششدهی، کنترل براقیت و مات بودن رنگ، و افزایش مقاومت شیمیایی و سایشی کمک میکنند. این ویژگیها باعث میشوند تا رنگهای تولیدی با دوامتر و اقتصادیتر باشند.

ضرورت فنی–اقتصادی فیلرها در رنگ

پرکنندههای معدنی به ویژه فیلرها جایگاهی بسیار مهم و اساسی در صنعت رنگ و پوششدهی پیدا کردهاند به طوری که تولیدکنندگان رنگ به شدت به این مواد وابسته هستند. این پرکنندهها نه تنها باعث بهبود کیفیت فنی رنگ میشوند بلکه نقش کلیدی در کاهش هزینههای تولید ایفا میکنند. یکی از مهمترین مزیتهای فیلرها، تواناییشان در بهبود پوششدهی است؛ یعنی با استفاده از فیلرهای معدنی میتوان ضخامت لایه رنگ را کاهش داد و در عین حال کیفیت پوشش را حفظ یا بهبود بخشید که این موضوع در افزایش بهرهوری مواد اولیه و کاهش قیمت تمام شده مؤثر است.

این مطلب هم می تواند برای شما جذاب باشد ← کاربردهای شگفتانگیز مواد معدنی در داروسازی و محصولات بهداشتی

کنترل براقیت و مات بودن رنگ

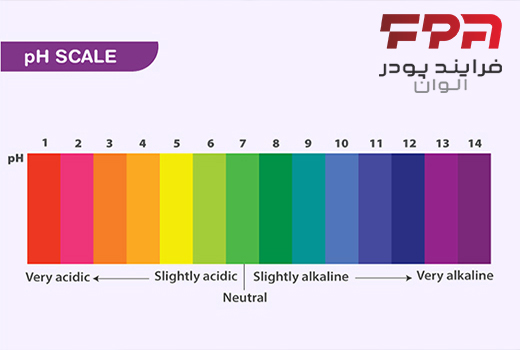

از دیگر ویژگیهای مهم فیلرهای معدنی در رنگ، کنترل مطلوب براقیت یا مات بودن پوشش است. با تنظیم میزان و نوع فیلر، میتوان جلای سطح رنگ را به شکل بهینه تنظیم نمود تا محصول نهایی پاسخگوی نیازهای مختلف مصرفکنندگان باشد. فیلرها این امکان را فراهم میآورند که رنگهایی با ظاهری متنوع از مات بسیار تا براق بالا تولید گردد که این تنوع گزینههای بیشتری را برای کاربردهای خاص به ارمغان میآورد.

افزایش مقاومت شیمیایی و سایشی پوششها

یک چالش اساسی در صنعت رنگ، ایجاد پوششهایی است که در برابر عوامل محیطی مختلف مانند رطوبت، حرارت، مواد شیمیایی و سایش دوام کافی داشته باشند. پرکنندههای معدنی با میزان مناسب در ترکیب رنگ میتوانند مقاومت شیمیایی و سایشی را به طور چشمگیری ارتقا دهند. این مقاومت موجب حفظ زیبایی و دوام رنگ در طولانی مدت شده و رضایت مصرفکننده را افزایش میدهد.

اقتصاد تولید با کاهش مصرف رزین و مواد اولیه گرانقیمت

با توجه به افزایش روزافزون هزینههای تولید، استفاده بهینه از مواد اولیه اهمیت زیادی دارد. فیلرهای معدنی با جایگزینی بخشی از رزینهای گرانقیمت و پیگمنتها، هزینه تولید را تا حد قابل توجهی کاهش میدهند بدون آنکه کیفیت پوشش افت کند. این موضوع باعث میشود تولیدکنندگان بتوانند رنگهای اقتصادی با کارایی بالا به بازار عرضه کنند.

این مطلب هم می تواند برای شما جذاب باشد ← پرکنندههای سفید؛ انتخابی هوشمندانه برای صنعت پلاستیک و لاستیک

جدول مزایا و نقشهای کلیدی فیلرهای معدنی در رنگ

| ویژگی | تأثیر بر رنگ | اهمیت فنی و اقتصادی |

|---|---|---|

| پوششدهی | افزایش یکنواختی، کاهش ضخامت لازم | صرفه جویی در مواد اولیه و افزایش راندمان |

| کنترل براقیت/مات | تنظیم ظاهر نهایی محصول | افزایش تنوع کاربرد و رضایت مشتری |

| مقاومت شیمیایی و سایشی | افزایش دوام و ماندگاری رنگ | کاهش هزینههای نگهداری و تعمیر |

| کاهش هزینه تولید | جایگزینی بخشی از رزین و پیگمنت | کاهش قیمت تمام شده و رقابتپذیری بیشتر |

نقش CaCO₃، باریت و اکسیدهای آهن

کربنات کلسیم یا CaCO₃ به عنوان یکی از پرکنندههای اصلی در رنگ، به بهبود پوششدهی و رئولوژی رنگ کمک میکند. باریت به خاطر خواص مقاومت شیمیاییاش شناخته شده است و اکسیدهای آهن به پایدار نگه داشتن رنگ کمک میکنند. هر یک از این مواد با کاربردها و مزایای خاص خود، تصویر بهتری از کیفیت رنگ را برای مصرفکنندگان فراهم میکنند.

نقش CaCO₃، باریت و اکسیدهای آهن در بهبود کیفیت رنگ

در صنعت رنگ و پوشش، انتخاب دقیق و استفاده بهینه از پرکنندههای معدنی مانند کربنات کلسیم (CaCO₃)، باریت و اکسیدهای آهن، تأثیر چشمگیری بر کیفیت نهایی محصولات دارد. هر یک از این مواد معدنی به واسطه خواص فیزیکی و شیمیایی منحصر به فرد، باعث بهبود عملکرد رنگ شده و ویژگیهای مهمی از جمله پوششدهی بهتر، مقاومت شیمیایی بیشتر و پایداری رنگ را فراهم میآورند.

این مطلب هم می تواند برای شما جذاب باشد ← بهترین افزودنیها برای افزایش استحکام و ماندگاری پلیمرها

کربنات کلسیم (CaCO₃)؛ بهبود پوششدهی و کنترل رئولوژی

CaCO₃ یکی از رایجترین و مؤثرترین پرکنندهها در فرمولاسیون رنگ به شمار میرود. این ماده به سبب شکلدهی سطح مناسب و اندازه ذرات کنترلشده، موجب بهبود پوششدهی رنگ میشود و ویژگی رئولوژیکی آن را تغییر میدهد. با حضور CaCO₃، رنگ بهتر بر روی سطح مورد نظر مینشینند و ضخامت مؤثر کاهش مییابد که در کنار کاهش مصرف پیگمنت و رزین، اثر اقتصادی زیادی دارد. همچنین، این فیلر میتواند جلای رنگ را کنترل کند و در رنگهای مات و نیمه براق نقش مطلوبی ایفا نماید.

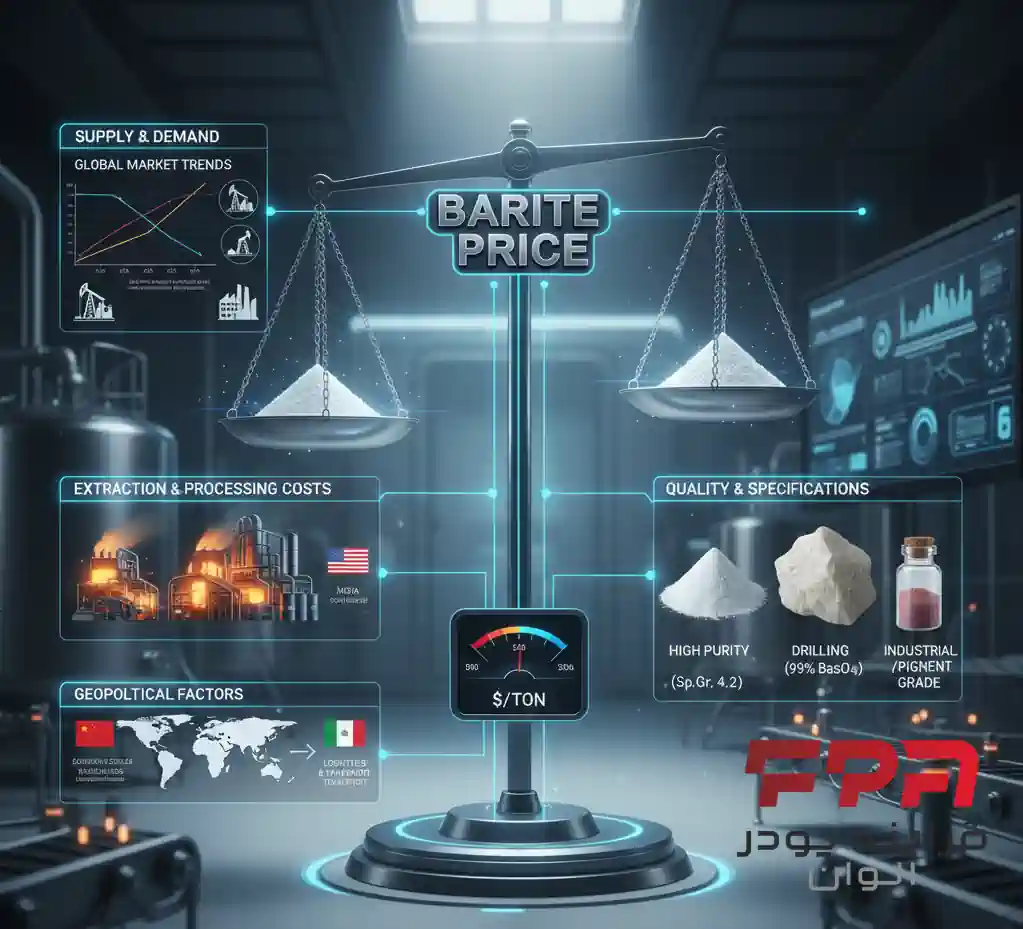

باریت؛ افزایش مقاومت شیمیایی رنگ

باریت به دلیل چگالی بالا و ساختار شیمیایی پایدار، به عنوان مادهای شناخته شده جهت افزایش مقاومت شیمیایی رنگها مورد استفاده قرار میگیرد. این فیلر به ویژه در رنگهایی که در معرض مواد خورنده، رطوبت یا شرایط جوی سخت قرار دارند به دوام طولانی مدت کمک میکند. باریت بهبود پایداری پوشش را موجب شده و در رنگهای صنعتی و دریایی کاربرد گستردهای دارد.

اکسیدهای آهن؛ تثبیت و پایداری رنگ

اکسیدهای آهن به عنوان پیگمنتهای معدنی نه تنها به ایجاد رنگهای مقاوم و زیبا کمک میکنند، بلکه عملکرد فنی ویژهای در پایداری رنگ دارند. این مواد در برابر اشعه UV مقاومت بالایی دارند و از تغییر رنگ در اثر تابش خورشید جلوگیری میکنند. بنابراین، استفاده از اکسید آهن نقش مهمی در حفظ کیفیت ظاهری رنگ و افزایش عمر مفید آن ایفا میکند.

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی و نقش آنها در تولید کاغذ سفید و با کیفیت بالا

جدول ویژگیها و کاربردهای CaCO₃، باریت و اکسیدهای آهن در رنگ

| پرکننده معدنی | ویژگیها | نقش در رنگ | نمونه کاربردها |

|---|---|---|---|

| کربنات کلسیم (CaCO₃) | اندازه ذره کنترل شده، شکل سطحی مناسب | بهبود پوششدهی، کنترل رئولوژی، تنظیم براقیت | رنگهای آلکید، اکریلیک، صنعتی |

| باریت | چگالی بالا، مقاومت شیمیایی برتر | افزایش مقاومت سایشی و شیمیایی، دوام بیشتر | رنگهای دریایی، صنعتی، محافظتی |

| اکسیدهای آهن | مقاومت نوری بالا، رنگ پایدار | تثبیت رنگ، مقاومت در برابر UV | رنگهای خارجی، ساختمانی، خودرو |

برای سیستمهای رنگ آلکید، اکریلیک و اپوکسی خود، میتوانید گریدهای مناسب CaCO₃، باریت و اکسیدهای آهن را از فرایند پودر الوان دریافت کنید. برای دریافت دیتاشیت و نمونه محصولات با تیم فنی ما در تماس باشید.

چرا انتخاب صحیح پرکنندهها اهمیت دارد

انتخاب صحیح پرکنندهها در فرایند تولید رنگ به کاهش هزینهها و بهبود کیفیت نهایی منجر میشود. همچنین، این انتخاب بر اساس نوع سیستمهای رنگ مثل آلکید، اکریلیک و اپوکسی باید انجام شود تا بهترین کیفیت به دست آید.

چرا انتخاب صحیح پرکنندهها اهمیت دارد

انتخاب صحیح پرکنندههای معدنی در فرایند تولید رنگ، تأثیری تعیینکننده بر کیفیت نهایی محصول و بهینهسازی هزینههای تولید دارد. پرکنندهها علاوه بر نقش اقتصادی، باید با فرمولاسیون رنگ و نوع سیستم پوششدهی سازگاری کامل داشته باشند تا بتوانند خواص مطلوب مانند پوششدهی مناسب، کنترل براقیت و افزایش مقاومت رنگ را به همراه آورند.

این مطلب هم می تواند برای شما جذاب باشد ← کاهش هزینه تولید با فیلرها؛ راهنمایی برای صنایع پلاستیک و رنگ

تأثیر انتخاب پرکننده بر کیفیت پوشش و دوام رنگ

پرکنندههای مختلف ویژگیهای فیزیکی و شیمیایی متفاوتی دارند که بر رئولوژی رنگ و عملکرد آن در هنگام اجرا و پس از خشک شدن تأثیر میگذارند. انتخاب نا درست میتواند منجر به ایجاد پوشش ناپایدار، ترکخوردگی، یا تغییر رنگ شود. به طور مثال، استفاده از کربنات کلسیم با اندازه ذرات ناهمسان، ممکن است خواص جریان رنگ را دچار اختلال کرده و کیفیت سطح نهایی را کاهش دهد.

تطبیق پرکنندهها با انواع سیستمهای رنگ

هر سیستم رنگ مانند آلکید، اکریلیک یا اپوکسی خصوصیات منحصر به فردی دارد که پرکننده مورد استفاده باید با آنها هماهنگ باشد. برای نمونه، در رنگهای اکریلیک، پرکننده باید بتواند بین چسبندگی به بستر و پایداری در برابر عوامل محیطی تعادل ایجاد کند، در حالی که در رنگهای آلکید توجه به خاصیت ضدسایشی و مقاومت حرارتی پرکننده ضروری است. انتخاب دقیق بر اساس نوع رزین و کاربرد نهایی رنگ، تضمین کننده کیفیت و دوام رنگ خواهد بود.

کاهش هزینههای تولید با انتخاب اصولی پرکننده

به کارگیری پرکنندههای مناسب این امکان را فراهم میکند که میزان مواد گرانقیمت مانند پیگمنت و رزین بهینه شده و در نتیجه هزینه تولید کاهش یابد. همچنین با بهبود خواص فیزیکی و شیمیایی رنگ، عمر مفید و ماندگاری محصولات افزایش یافته و هزینههای نگهداری و تعمیر کاهش مییابد که مزیت اقتصادی چشمگیری برای تولیدکنندگان ایجاد میکند.

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی چگونه مقاومت پلاستیکها را چند برابر میکنند؟

جدول مقایسه تطبیق پرکنندههای مختلف با انواع سیستمهای رنگ

| نوع سیستم رنگ | ویژگیهای لازم پرکننده | مثال پرکننده مناسب |

|---|---|---|

| آلکید | مقاومت سایشی و حرارتی، چسبندگی بالا | CaCO₃کوتد با اندازه ذره کنترل شده |

| اکریلیک | پایداری UV، مقاومت شیمیایی، رئولوژی مناسب | باریت و اکسیدهای آهن |

| اپوکسی | دوام مکانیکی و شیمیایی بالا، ضد خوردگی | باریت با خلوص بالا و توزیع ذرات یکنواخت |

برای سیستمهای آلکید، اکریلیک و اپوکسی خود، گریدهای مناسب CaCO₃، باریت و اکسیدهای آهن را از فرایند پودر الوان بخواهید. برای دریافت دیتاشیت و نمونه، با تیم فنی ما در تماس باشید.

چالشها و راهکارهای استفاده از پرکنندهها

استفاده از پرکنندههای معدنی در تولید رنگ ممکن است با چالشهایی نظیر تامین مواد اولیه با کیفیت و کنترل دقیق پروسه تولید همراه باشد. این چالشها نیازمند راهکارهایی برای بهبود کارایی و کیفیت تولید هستند. با استفاده از فناوریهای نوین، میتوان به بهینهسازی این فرآیند کمک کرد.

چالشها و راهکارهای استفاده از پرکنندهها در تولید رنگ

استفاده از پرکنندههای معدنی در تولید رنگها به دلیل مزایای فراوانی که دارد، امری رایج و ضروری است، اما در عین حال همراه با چالشهایی تخصصی است که توجه و مدیریت دقیق را میطلبد. اولین و مهمترین چالش، تأمین مواد اولیه با کیفیت و یکنواخت است. نوسانات در کیفیت ذرات، اندازه، خلوص و حتی ترکیبات جانبی میتواند روی خواص نهایی رنگ تأثیر منفی بگذارد و باعث ایجاد مشکلاتی مانند ناخالصی، کاهش پوششدهی، ناپایداری رنگ و تغییر رئولوژی شود.

اهمیت کنترل دقیق فرآیند تولید

کنترل دقیق فرآیند تولید رنگ هنگام استفاده از پرکنندههای معدنی یکی دیگر از مهمترین چالشها است. پراکندگی یکنواخت ذرات در فرمولاسیون میکرونیزهشده، جلوگیری از تجمع یا کلوخه شدن و حفظ پایداری شیمیایی رنگ، از نکات فنی کلیدی هستند. اجرای کنترل کیفی مداوم و به کارگیری تجهیزات مدرن اختلاط و آسیاب تضمینکننده دستیابی به کیفیت بالا و حفظ ویژگیهای مورد انتظار رنگ خواهد بود.

این مطلب هم می تواند برای شما جذاب باشد ← پرکنندههای معدنی؛ راز افزایش کیفیت و دوام رنگهای صنعتی

راهکارهای بهبود کارایی و کیفیت تولید

با بهرهگیری از فناوریهای نوین، میتوان به بهینهسازی فرایند تولید و مشکلات مذکور فائق آمد. استفاده از تجهیزات میکرونیزهسازی پیشرفته، کنترل پارامترهای فرآیند به صورت دقیق، و به کارگیری سیستمهای اتوماسیون و آنالیز نمونه به صورت لحظهای، کمک شایانی به افزایش یکنواختی و ثبات محصول نهایی میکند. همچنین انتخاب منابع مطمئن و گریدهای کنترلشده پرکنندهها، قدم مهم دیگری در تضمین کیفیت و بهبود عملکرد رنگ است.

جدول مقایسه چالشها و راهکارهای مقابله با آنها

| چالش | تأثیر بر کیفیت رنگ | راهکار پیشنهادی |

|---|---|---|

| ناپیوندی و عدم یکنواختی پرکننده | کاهش پوششدهی، تغییر براقیت، ایجاد نقص سطحی | میکرونیزه کردن دقیق، کنترل توزیع اندازه ذرات |

| آلودگی و ناخالصیها | کاهش پایداری رنگ، افزایش هزینههای پس از تولید | تأمین از منابع معتبر، تست کیفیت مداوم |

| تغییرات در خصوصیات فیزیکی پرکننده | تغییر رئولوژی و ناپایداری فرمولاسیون | استفاده از سیستمهای اتوماسیون و پایش کیفیت در خط تولید |

استفاده از فناوریهای نوین و همکاری با تامینکنندگان قابل اعتماد مانند فرایند پودر الوان که با بیش از سه دهه تخصص در تولید پودرهای معدنی میکرونیزه فعالیت میکند، میتواند زمینهساز بهینهسازی کیفیت و کارایی در تولید رنگهای صنعتی باشد.

این مطلب هم می تواند برای شما جذاب باشد ← تولید کننده پیگمنت مشکی | فرآیندهای تولید کربن بلک

چطور فرایند پودر الوان میتواند در این مسیر به شما کمک کند

شرکت فرایند پودر الوان با سابقهای بیش از سه دهه در تولید پودرهای میکرونیزه معدنی، میتواند به تولیدکنندگان رنگ کمک کند تا با بهترین کیفیت و قیمت، نیازهای خود را پاسخ دهند. با ارائه خدماتی همچون عرضه گریدهای مختلف CaCO₃، باریت و اکسید آهن، این شرکت به شما در بهینهسازی تولید رنگ کمک خواهد کرد. برای دریافت اطلاعات دقیقتر و مشاوره تخصصی در انتخاب مواد اولیه، با ما تماس بگیرید.

چطور فرایند پودر الوان میتواند در مسیر تامین پرکنندههای معدنی به تولیدکنندگان رنگ کمک کند

شرکت فرایند پودر الوان با سابقهای بیش از سه دهه در تولید تخصصی پودرهای میکرونیزه معدنی، یکی از پیشگامان این صنعت در ایران به شمار میرود. این شرکت با ارائه انواع گریدهای مختلف کربنات کلسیم (CaCO₃)، باریت و اکسید آهن، پاسخگوی نیازهای متنوع تولیدکنندگان رنگ در جهت بهبود کیفیت و کاهش هزینههای تولید است.

تنوع محصولات و گریدهای تخصصی

فرایند پودر الوان توانسته است با بهرهگیری از فناوریهای روز دنیا و کنترل دقیق فرایندهای تولید، محصولاتی با خلوص بالا و توزیع دانهبندی یکنواخت ارائه دهد. این امر به افزایش عملکرد پرکنندهها در پوششدهی و رئولوژی رنگ کمک میکند. به طور مثال، گریدهای کوتد کربنات کلسیم این شرکت، ظرفیت چسبندگی عالی و واکنش کمتر با سایر ترکیبات رنگ را فراهم ساختهاند که موجب افزایش کیفیت و ماندگاری پوششها میشود.

این مطلب هم می تواند برای شما جذاب باشد ← مزایای استفاده از اخرا به عنوان پیگمنت در صنعت

مشاوره تخصصی و پشتیبانی فنی

یکی دیگر از مزیتهای قابل توجه فرایند پودر الوان، ارائه خدمات مشاوره تخصصی در انتخاب دقیق پرکنندهها متناسب با نوع سیستم رنگ است. تیم فنی این شرکت با بررسی دقیق فرمولاسیون و نیازهای مشتری، بهترین گریدها را با توجه به کاربرد آلکید، اکریلیک یا اپوکسی پیشنهاد میدهد. این رویکرد تخصصی موجب بهینهسازی فرایند تولید و ارتقای کیفیت نهایی محصولات میشود.

تضمین کیفیت و قیمت رقابتی

فرایند پودر الوان با اعمال سیستمهای کنترل کیفیت سختگیرانه و استانداردهای بینالمللی، اطمینان از کیفیت ثابت و استاندارد محصولات را تضمین میکند. همچنین، قیمتگذاری منصفانه و انعطافپذیر این شرکت، امکان دسترسی به مواد اولیه با کیفیت بالا را برای تولیدکنندگان رنگ در سرتاسر کشور فراهم آورده است، که این موضوع به ویژه برای تولیدکنندگان کوچک و متوسط ارزش افزوده بالایی ایجاد میکند.

این مطلب هم می تواند برای شما جذاب باشد ← شرکت تولیدکننده پیگمنت زرد

جدول خدمات و مزایای فرایند پودر الوان برای تولیدکنندگان رنگ

| خدمت یا محصول | ویژگی و مزایا |

|---|---|

| کربنات کلسیم (CaCO₃) میکرونیزه | افزایش پوششدهی، بهبود رئولوژی، کاهش واکنشهای ناخواسته |

| باریت با کیفیت بالا | مقاومت شیمیایی بیشتر، دوام و پایداری رنگهای صنعتی |

| اکسیدهای آهن | ثبات رنگ، مقاومت در برابر اشعه UV و افزایش ماندگاری رنگها |

| مشاوره فنی تخصصی | انتخاب بهینه گرید بر اساس سیستم رنگ و نیاز مشتری |

| قیمتگذاری منصفانه و عرضه به موقع | تسهیل در برنامهریزی تولید و کاهش هزینهها |

برای دریافت دیتاشیت فنی، نمونه محصولات و مشاوره تخصصی درباره گریدهای مناسب CaCO₃، باریت و اکسید آهن، با تیم کنترل کیفیت فرایند پودر الوان تماس بگیرید و کیفیت و بهرهوری تولید رنگ را به سطحی بالاتر ببرید.