چرا رطوبت برای پودرهای معدنی مشکلساز است؟

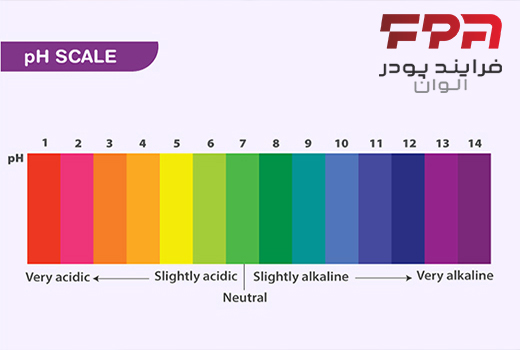

پودرهای معدنی، به ویژه آنهایی که در صنایع مختلف کاربرد دارند، دارای سطح بسیار زیاد نسبت به حجم، ساختار متخلخل و اغلب جاذب آب هستند. هنگامی که رطوبت محیط یا رطوبت جذب شده از مواد اولیه وارد ساختار پودر شود، ذرات ممکن است به هم بچسبند، پلهای مایع میان ذرات تشکیل شود، جریان مواد مختل شود و کیفیت نهایی کاهش یابد. مطالعات نشان داده است که افزایش رطوبت منجر به ایجاد «پلهای مایع» بین ذرات شده که چسبندگی میان ذرات را افزایش میدهد و جریانپزیری (flowability) را کاهش میدهد

به عبارت دیگر، رطوبت ناپایدار در پودرهای معدنی میتواند منجر به مشکلاتی چون کلوخه شدن، جریان بد، گیرش در تجهیزات، افزایش مصرف انرژی و کاهش یکنواختی محصول شود.

اطلاعات بیشتر: خرید کربنات کلسیم

اثر رطوبت بر کیفیت، کارایی و دوام پودر

رطوبت نهفقط بر ظاهر و جریان پودر تأثیر میگذارد، بلکه بر کیفیت محصول نهایی نیز بسیار مؤثر است. رطوبت میتواند منجر به:

- افزایش ناخالصیهای سطحی یا جذب آب که ممکن است خواص شیمیایی پودر را تغییر دهد.

- کاهش عمر مفید محصول بهدلیل افزایش فعالیت میکروبی، واکنشهای ناخواسته، یا افزایش خوردگی/تخریب.

- افزایش هزینه تولید، زیرا ساعت کارکرد آسیاب بیشتر میشود، تجهیزات بازنشستگی بیشتری میطلبد، و ضایعات بیشتر خواهد بود.

- کاهش یکنواختی رنگ، پوشش یا خصوصیات مکانیکی اگر پودر به عنوان پرکننده، رنگدانه یا افزودنی به کار رود.

این مطلب هم می تواند برای شما جذاب باشد ← کاربرد مواد معدنی در صنعت آرایشی بهداشتی

صنایع تحت تاثیر رطوبت پودرهای معدنی

پودرهای معدنی در صنایع بسیار گستردهای کاربرد دارند: از رنگ و پوشش ساختمان، سیمان، پلاستیک و کامپوزیت، تا صنایع غذایی، دارویی، آرایشی. در تمام این موارد، کنترل رطوبت اهمیت دارد؛ زیرا عملکرد پودر در کاربرد نهایی (مثلاً پوشش بهتر، دوام بیشتر، چسبندگی مناسب) بهویژه در شرایط دشوار محیطی (رطوبت بالا، دمای متغیر، انبار باز) بسیار حساس است.

بهعنوان مثال، در صنعت تولید رنگ یا پوشش، پودر معدنی مرطوب میتواند باعث تضعیف پوشش، کاهش دوام در برابر رطوبت یا نور شود. یا در صنعت سیمان، پودر مرطوب ممکن است باعث واکنشهای زودهنگام یا جمعشدگی ناخواسته گردد.

اثرات رطوبت بر ویژگیهای فیزیکی پودرهای معدنی

تغییر اندازه ذرات و کلوخه شدن

یکی از عوارض رایج رطوبت در پودرهای معدنی، کلوخه شدن (caking / agglomeration) است. پژوهشها نشان میدهند که رطوبت باعث تشکیل پلهای مایع بین ذرات شده و ذرات را بهصورت خوشهای به هم میچسباند.

در نتیجه:

- اندازه مؤثر ذره ممکن است افزایش یابد، چرا که ذرات کوچک به هم میچسبند و بزرگتر میشوند.

- یکنواختی توزیع اندازه ذره مختل میشود.

- آسیاب یا فرآیند تولید پودر ممکن است با ذرات بزرگتر یا ناهمگن مواجه گردد.

کاهش روانی و مشکل در فرآیند تولید

“روانی” یا flowability پودر، یعنی توانایی آن برای حرکت، انتقال و پخش در حین تولید و کاربرد، یکی از شاخصهای مهم است. رطوبت با ایجاد چسبندگی میان ذرات، تشکیل پل مایع و افزایش اصطکاک داخلی، روانی پودر را کاهش میدهد. یکی از منابع میگوید:

Powders with unstable moisture levels are prone to caking and microbial growth.)

و همچنین:

High moisture content can cause powder particles to absorb water and increase cohesion between them.)

کاهش روانی میتواند منجر به توقف فرآیند، تراکم نامناسب، فضای خالی زیاد، و مشکلات بعدی مانند بستهبندی نامناسب شود.

این مطلب هم می تواند برای شما جذاب باشد ← پرکنندههای معدنی؛ راز افزایش کیفیت و دوام رنگهای صنعتی

اثر بر چسبندگی و قدرت پودر در کاربردهای صنعتی

در کاربردهایی که پودر معدنی باید به سطح یا رزین بچسبد یا در فرمول کاربردی شود، رطوبت میتواند با جذب آب سطحی باعث کاهش سطح فعال ذرات، تغییر وضعیت سطحی و کاهش پیوند بین ذرات و رزین شود. علاوه بر این، ذرات مرطوب ممکن است بهصورت فیلم آب روی سطح تشکیل دهند که مانع چسبندگی مستقیم میشود. بدین ترتیب، قدرت پودر در فرمول کاهش مییابد و عملکرد نهایی محصول افت میکند.

اثرات رطوبت بر خواص شیمیایی و کاربردی

واکنشهای شیمیایی ناخواسته و کاهش خلوص مواد

رطوبت میتواند فرایندهای شیمیایی ناخواسته را تسریع کند؛ برای مثال جذب رطوبت ممکن است باعث هیدراسیون، اکسیداسیون یا واکنش میان ذرات و آب شود. این واکنشها میتوانند منجر به کاهش خلوص پودر، تغییر رنگ، تشکیل ترکیبات جدید ناخواسته یا کاهش خواص فیزیکی شوند. برای برخی پودرهای معدنی حساس، واکنش با آب ممکن است ساختار کریستالی ذره را تغییر دهد که نتیجه آن کاهش عملکرد خواهد بود.)

تاثیر رطوبت بر پایداری رنگدانهها و پیگمنتها

در مواردی که پودر معدنی بهعنوان رنگدانه یا پیگمنت کاربرد دارد، رطوبت میتواند باعث تغییر رنگ، کاهش ثبات نوری، تشکیل لکه یا اختلاف رنگ شود. وقتی سطح ذرات رطوبت جذب کند، ممکن است فعالیت سطحی ذرات تغییر کند و واکنش به نور یا مواد شیمیایی تغییر نماید. بهعلاوه، ذرات ممکن است در محیط تولید یا انبار، آب جذب کنند و با رزین یا پوشش ترکیب نادرستی بدهند که منجر به کاهش دوام رنگ یا پوشش شود.

این مطلب هم می تواند برای شما جذاب باشد ← آسیاب پودرهای میکرونیزه: فرایند تولید، نکات کلیدی و کاربردها

کاهش عمر مفید پودر و محصولات نهایی

سرانجام، تمام این عوامل باعث میشوند عمر مفید پودر و همچنین محصول نهایی کاهش یابد. پودر مرطوب بیشتر مستعد تجمع، چسبیدن، رشد میکروبی، واکنشهای ناخواسته یا جذب CO₂ یا سایر گازها است که در نتیجه کیفیت نهایی کاهش مییابد. به گزارش یکی از منابع:

در صنعت پودرها، کاهش عمر مفید یعنی تحمیل هزینههای اضافی، ضایعات بیشتر، و نیاز به نگهداری ویژه.

راهکارهای پیشگیری و کنترل رطوبت

نگهداری پودر در محیط خشک و مناسب

یکی از سادهترین و مؤثرترین اقدامات، حفظ پودر در محیطی با رطوبت کنترلشده است. اقدامات زیر توصیه میشوند:

- انبار کردن پودر در محیطهایی با رطوبت نسبی پایین (مثلاً زیر ۴۰٪ RH) و دمای پایدار.

- استفاده از هواساز یا سیستم تهویه برای کاهش رطوبت و جلوگیری از تراکم بخار آب.

- قرار دادن پودر روی پالت یا قفسههایی که از کف فاصله دارند تا از جذب رطوبت از کف جلوگیری شود.

- نظارت دورهای بر رطوبت محیط انبار و ثبت آن برای کنترل کیفیت بلندمدت.

استفاده از بستهبندی مقاوم در برابر رطوبت

بستهبندی مناسب میتواند نقش کلیدی در محافظت از پودر داشته باشد. ویژگیهای بستهبندی مطلوب عبارتاند از:

- کیسه یا پاکتی با لایه داخلی ضد رطوبت یا پوشش هیدروفوبیک.

- درزگیری مناسب بسته تا ورود بخار آب یا هوا کنترل شود.

- استفاده از کیسههای سفید یا بازتابدهنده اگر انبار در معرض نور مستقیم خورشید است.

- افزودن بستههای خشککن (desiccant) داخل بستهبندی در صورت کاربرد ویژه یا انبارش بلندمدت.

- مشخص شدن تاریخ بستهبندی، وزن خالص، و نگهداری «باز نکرده» تا هنگام باز شدن محصول به وضعیت اولیه نزدیک باشد.

استفاده از افزودنیها برای جذب یا دفع رطوبت

در برخی فرمولاسیون و یا در هنگام تولید، میتوان افزودنیهایی جهت کنترل رطوبت یا کاهش اثرات آن بکار برد:

- مواد جذبکننده رطوبت (desiccants) مانند سیلیکاژل یا پیروفسفات داخل بستهبندی.

- پوشش سطحی ذرات معدنی با مواد هیدروفوبیک یا عامل ضد رطوبت تا جذب آب سطحی کاهش یابد.

- افزودنیهای کنترلکننده رئولوژی که هنگام رطوبت بالا، جریان محصول را حفظ کنند.

- استفاده از فیلرهای معدنی با جذب رطوبت کم یا اینکه مقاومت بالاتر در برابر جذب رطوبت دارند.

این مطلب هم می تواند برای شما جذاب باشد ← چگونه پودرهای معدنی کیفیت چسب و درزگیر را بهبود میدهند؟

تجهیزات و روشهای صنعتی کنترل رطوبت در خط تولید

در تولید صنعتی پودرهای معدنی، کنترل رطوبت در مراحل آسیاب، انتقال، ذخیرهسازی و بستهبندی اهمیت ویژه دارد:

- نصب رطوبتسنج و دماسنج در بخشهای مختلف خط تولید جهت نظارت آنی.

- استفاده از سیستمهای خشکسازی (مثل خشککنهای هوا، خشککنهای دوار، اسپری درایر در صورت نیاز) قبل از بستهبندی.

- استفاده از انتقال بسته بهصورت مکشی یا خلا در مسیرهایی که احتمال جذب آب محیط وجود دارد.

- طراحی سیستم هوای خشک یا خلا برای انتقال پودر از بخش آسیاب به سیلو.

- استفاده از پوشش داخلی سیلوها با متریال ضد رطوبت و تهویه مناسب.

- استانداردسازی رویههای کار با پودر شامل زمان توقف تولید، پوشش دهی سیلوها، بررسی دورهای و گزارشگیری.

چکلیست کنترل رطوبت برای کارخانههای تولید پودر

در زیر، یک چکلیست عملی ارائه شده که میتواند به کنترل موثر رطوبت در کارخانههای تولید پودر معدنی کمک کند:

- اندازهگیری و ثبت روزانه رطوبت نسبی محیط (RH) انبار و بخش تولید

- بررسی و ثبت دمای محیط تولید و انبار

- نمونهگیری دورهای از پودر تولید شده و اندازهگیری رطوبت با دستگاه مناسب

- کنترل وضعیت بستهبندی (عدم آسیب، درزگیری، وجود خشککن در صورت نیاز)

- نظافت منظم سیلوها، مخازن، سیستم انتقال جهت جلوگیری از تجمع مرطوب

- تست جریانپذیری پودر (flowability) پس از تولید برای شناسایی کاهش کیفیت

- آموزش پرسنل در خصوص اهمیت رطوبت و روشهای کنترل آن

- نگهداری سوابق میزان ضایعات، بازگشت کالا، مشکلات بستهبندی برای تجزیه و تحلیل پیوسته

انتخاب روشهای مناسب برای انواع پودرهای معدنی

- برای پودرهایی که بسیار جاذب رطوبت هستند (مثل تالک، کائولن، پیگمنتهای معدنی) محیط تولید و انبار باید دارای RH پایینتر و خشکسازی پیش از بستهبندی ضروری است.

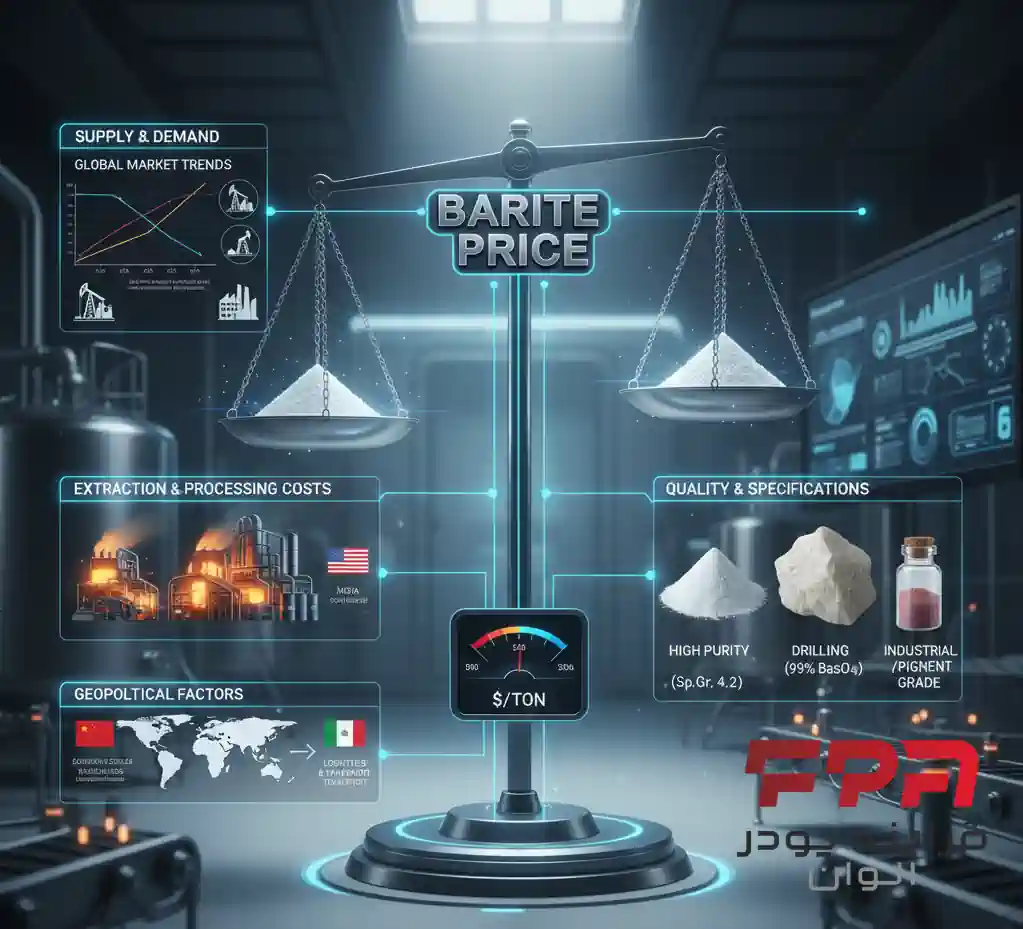

- برای پودرهای مقاومتر به رطوبت (مثل برخی باریتها، ترکیبات فلزی سخت) نیز کنترل رطوبت مهم است اما ممکن است فشار خشکسازی کمتر باشد.

- در کاربردهای ویژه (مثلاً صنایع دارویی، رنگسازی نیازمند جذب آب بسیار کم) انتخاب بستهبندی و افزودنیهای ضدرطوبت باید دقیقتر انجام شود.

این مطلب هم می تواند برای شما جذاب باشد ← مواد معدنی چگونه مقاومت پلاستیکها را چند برابر میکنند؟

توصیه نهایی برای حفظ کیفیت و کارایی پودرهای معدنی

برای تضمین عملکرد بالا، دوام محصول نهایی و کاهش هزینههای جانبی، توصیه میشود:

- رطوبت را به عنوان پارامتری کلیدی در تولید، ذخیرهسازی و بستهبندی در نظر بگیرید.

- هزینه مربوط به کنترل رطوبت را نه بهعنوان خرج اضافی، بلکه سرمایهای برای کاهش ضایعات، ارتقای کیفیت و بهبود عملکرد ببینید.

- اجرای روشهای کنترلی، اندازهگیری پیوسته و واکنش سریع به تغییرات محیطی میتواند تفاوت چشمگیری ایجاد کند.

- همواره نسبت به وضعیت بستهبندی و شرایط انبارش هنگام تحویل به مصرفکننده حساس باشید، زیرا کیفیت پودر همانجا ممکن است دچار افت شود.