آیا تا به حال به این فکر کردهاید که چرا رنگدانههای شما کمفروغ هستند، یا کاتالیستتان آنطور که باید عمل نمیکند؟ حقیقت تلخ این است که دنیای مواد اولیه صنعتی، به ویژه در مورد پودرهایی چون اکسید آهن، پر از محصولاتی است که برچسب "خلوص بالا" را یدک میکشند، اما در عمل، مملو از ناخالصیهای پنهان هستند؛ ناخالصیهایی که میتوانند تمام محاسبات، کیفیت نهایی و حتی دوام محصول شما را به طور جدی به خطر اندازند.

اطلاعات بیشتر: خرید اکسید آهن زرد

برای متخصصین صنایع شیمیایی، رنگ، پوششها، سرامیک و ساخت و ساز، اکسید آهن (Iron Oxide) یک جزء بنیادین است و کوچکترین انحراف در خلوص آن، میتواند منجر به ضررهای اقتصادی و فنی جبرانناپذیری شود. سؤال اصلی اینجاست: چگونه میتوان در این بازار آشفته، یک محصول واقعاً خالص را شناسایی کرد؟ این مقاله، فراتر از یک چکلیست ساده، به شما کمک میکند تا نگاهی عمیق و تخصصی به مشخصات فیزیکی، شیمیایی و ساختاری اکسید آهن بیندازید و با استفاده از روشهای آزمایشگاهی استاندارد، ناخالصیها را ردیابی کرده و خریدی هوشمندانه انجام دهید. ما در اینجا با رویکردی عملی و علمی، شما را به یک کارآگاه کیفیت تبدیل خواهیم کرد.

نکات کلیدی تشخیص خلوص اکسید آهن

- ✔️ رنگ غنی و یکنواخت بدون لکه یا سایههای ناخواسته

- ✔️ حس نرمی و یکنواختی هنگام لمس پودر

- ✔️ توزیع اندازه ذرات مناسب (PSD کنترلشده)

- ✔️ عدد جذب روغن مطابق استاندارد برای کاربرد مورد نظر

- ✔️ ارزیابی خواص مغناطیسی برای تشخیص فازهای ناخواسته

رعایت این نکات کلیدی، اولین گام برای تضمین خلوص و کیفیت اکسید آهن است.

اهمیت استراتژیک خلوص اکسید آهن در زنجیره تولید

خلوص اکسید آهن نه یک مزیت رقابتی، بلکه یک ضرورت عملیاتی است که مستقیماً بر بازدهی و کیفیت نهایی محصول شما اثر میگذارد. در صنعت رنگ و پوشش، ناخالصیهایی مانند سیلیکا یا آلومینا میتوانند قدرت رنگدهی (Tinting Strength) و مقاومت در برابر اشعه فرابنفش (UV) را کاهش دهند، که نتیجه آن محصولاتی با عمر کوتاه و زیبایی کم است؛ در کاربردهای کاتالیستی، عناصر مزاحم میتوانند سطوح فعال را مسموم کرده و راندمان تبدیل را به شدت پایین بیاورند و در متالورژی پودر، وجود ترکیبات غیرآهنی میتواند خواص مکانیکی و حرارتی قطعات تولیدی را دستخوش تغییرات نامطلوب کند. بنابراین، درک مکانیسمهای تشخیص ناخالصی، به معنای حفاظت از سرمایهگذاری و حفظ اعتبار برند شما در مقابل مشتریان است و این همان دلیلی است که توجه به جزئیات در این زمینه اهمیت استراتژیک پیدا میکند.

ویژگیهای ماکروسکوپی: اولین ارزیابی حسی از محصول

اولین گام در تشخیص خلوص اکسید آهن، استفاده از حواس و مشاهده دقیق ماکروسکوپی است که شامل بررسی ویژگیهایی مانند رنگ، بو و بافت پودر میشود. اکسید آهنهای خالص، بسته به فاز شیمیایی (مانند قرمز برای هماتیت یا سیاه برای مگنتیت)، دارای رنگی عمیق، غنی و یکنواخت هستند که هرگونه کدورت، لکه یا تفاوت رنگی در یک بچ خاص، میتواند نشاندهنده ناخالصیهای معدنی یا فرآوری نامناسب باشد. علاوه بر این، لمس پودر باید حس نرمی و یکنواختی را القا کند و هرگونه زبری یا حس وجود ذرات درشت و سنگریزه، حاکی از کنترل ضعیف در فرآیند آسیاب کردن و وجود مواد زائد است. اگرچه این ارزیابیها نمیتوانند جایگزین تستهای آزمایشگاهی شوند، اما به عنوان یک خط دفاعی سریع عمل کرده و میتوانند محصولات نامناسب و ناخالص را در همان مرحله اولیه غربال کنند.

اطلاعات بیشتر: خرید اکسید آهن قرمز سنتتیک

توزیع اندازه ذرات (PSD) و شکل مورفولوژی: کلید عملکرد فیزیکی

یکی از حیاتیترین پارامترهای فیزیکی که مستقیماً با خلوص و کارایی محصول مرتبط است، توزیع اندازه ذرات (PSD) و مورفولوژی (شکل ذرات) است. اکسید آهنهای با کیفیت بالا، به ویژه آنهایی که برای کاربردهای تخصصی مانند فرآیند پودر الوان تولید میشوند، دارای یک توزیع اندازه ذرات باریک و کنترل شده هستند که این امر، تضمینکننده عملکرد مطلوب در پراکندگی رنگ، جذب روغن یا فعالیت کاتالیستی است. وجود ذرات بسیار ریز یا بسیار درشت، نشاندهنده ناخالصی یا فرآیند تولید نامناسب است، چرا که ذرات درشت معمولاً از مواد معدنی ثانویه و ناخواسته تشکیل شدهاند و ذرات بسیار ریز ممکن است نشاندهنده پودرهای پرکننده باشند. بررسی این ویژگیها با استفاده از میکروسکوپ الکترونی روبشی (SEM) یا دستگاههای لیزری، اطلاعات دقیقی در مورد ساختار و ناخالصیهای فیزیکی محصول به ما میدهد و درک این تفاوتها برای انتخاب ماده اولیه مناسب بسیار تعیینکننده است.

جذب روغن (Oil Absorption) و پوششدهی: شاخصی از سطح فعال

عدد جذب روغن یک معیار عملی و سریع برای ارزیابی خلوص و کیفیت سطح ذرات اکسید آهن است که به میزان مایعی (معمولاً روغن کتان) اشاره دارد که توسط یک وزن مشخص از پودر جذب میشود تا به حالت خمیر برسد. اکسید آهنهای خالص با سطح فعال بالا و مورفولوژی کنترلشده، دارای جذب روغن مشخص و نسبتاً پایداری هستند و اگر ناخالصیهایی مانند سیلیکا یا کربناتها در پودر وجود داشته باشند، این عدد میتواند به طور نامتعارفی تغییر کند. به طور مثال، وجود سطوح بالای مواد جاذب سطحی ناخواسته میتواند عدد جذب روغن را به طور کاذب بالا ببرد، در حالی که حضور ذرات بسیار درشت و کمسطح، میتواند آن را کاهش دهد؛ بنابراین، انحراف قابل توجه این عدد از مقادیر استاندارد، زنگ خطری برای وجود ناخالصیهای سطحی یا حجمی در ساختار پودر محسوب میشود و در نهایت بر روی عملکرد محصولاتی مانند رنگ یا بتن رنگی تأثیر میگذارد.

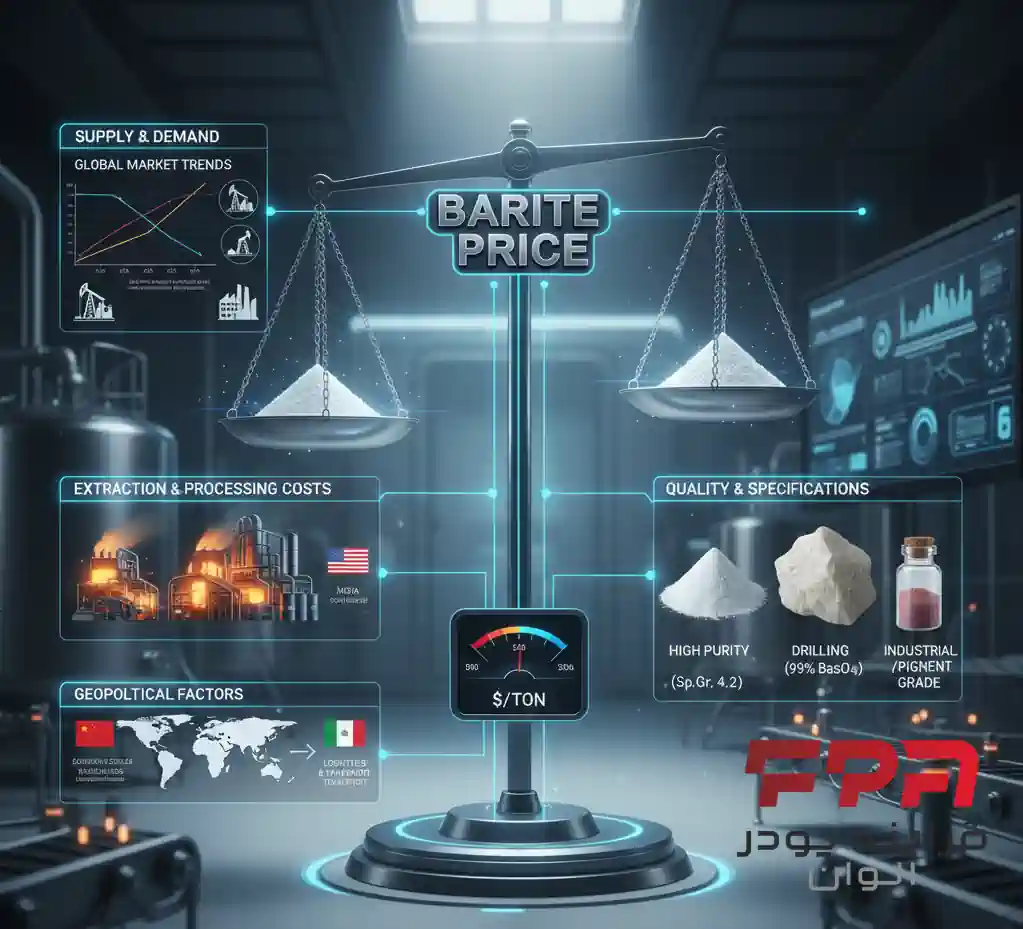

روشهای آزمایشگاهی و تحلیل ناخالصیها

XRF

آنالیز عنصری برای تعیین درصد Fe و ناخالصیهای SiO₂، Al₂O₃ و P₂O₅

XRD

بررسی ساختار کریستالی و تشخیص فازهای ناخواسته

TGA / DTA

تحلیل حرارتی برای تشخیص ناخالصیهای آلی یا هیدروکسیدی

PSD / SEM

کنترل اندازه و شکل ذرات برای تضمین کیفیت عملکردی

VSM

شناسایی فازهای فرومغناطیسی ناخواسته

آنالیز عنصری با طیفسنجی فلورسانس اشعه ایکس (XRF)

برای ورود به جزئیات خلوص شیمیایی اکسید آهن، استفاده از دستگاه طیفسنجی فلورسانس اشعه ایکس (XRF) امری ضروری است؛ زیرا این روش، سریعترین و دقیقترین راه برای تعیین عناصر تشکیلدهنده نمونه بهشمار میرود. XRF به ما امکان میدهد تا نهتنها درصد آهن کل (Total Fe) را اندازهگیری کنیم و آن را با مقدار تئوری (100٪ برای Fe₂O₃ خالص) مقایسه نماییم، بلکه میزان ناخالصیهای عنصری کلیدی مانند سیلیس (SiO₂)، آلومینا (Al₂O₃)، اکسید منگنز (MnO) و فسفر (P₂O₅) را نیز بهطور دقیق تعیین کنیم. مقادیر بیش از حد مجاز این عناصر بهویژه SiO₂ و P₂O₅ نشاندهنده استفاده از مواد اولیه معدنی با کیفیت پایین یا تصفیه ناقص در فرآیند تولید است.

علاوه بر این، وجود عناصر سمی مانند سرب (Pb)، کادمیوم (Cd) و جیوه (Hg) که در دسته فلزات سنگین خطرناک قرار میگیرند، بهویژه در کاربردهای حساس مانند تولید رنگهای صنعتی، لوازم آرایشی و محصولات بهداشتی، هشداری جدی درباره ناخالصی بالا و عدم انطباق با استانداردهای ایمنی و بهداشت جهانی است. بنابراین، آنالیز XRF نهفقط برای بررسی خلوص آهن، بلکه برای شناسایی دقیق عناصر مزاحم و مضر در ترکیب اکسید آهن، یک ابزار کلیدی و غیرقابلچشمپوشی در کنترل کیفیت بهشمار میآید.

اطلاعات بیشتر: خرید اکسید آهن قرمز طبیعی

شناسایی فازهای ناخواسته با پراش اشعه ایکس (XRD)

پراش اشعه ایکس (XRD) ابزاری بیبدیل برای بررسی ساختار کریستالی و تأیید هویت فازی پودر است، زیرا گاهی اوقات، مواد ناخالص میتوانند ترکیب شیمیایی مشابهی با اکسید آهن داشته باشند اما ساختار کریستالی متفاوتی دارند. این آنالیز، اثر انگشت دقیق ساختار داخلی پودر را ارائه میدهد؛ در یک اکسید آهن خالص، الگوی پراش باید کاملاً منطبق بر فاز مورد انتظار باشد و هرگونه قلههای اضافی و غیرمنتظره در الگو، نشاندهنده وجود ناخالصیهای فازی مانند گوتایت (اکسید آهن هیدراته)، فازهای آهن سیلیکاتی یا فازهای دیگر اکسید آهن است. این ناخالصیهای فازی، خواص حرارتی و پایداری شیمیایی اکسید آهن را به شدت تحت تأثیر قرار میدهند و درک این موضوع به ویژه برای کاربردهای حساس به دما مانند تولید فریتها و کاتالیستها حیاتی است.

تست پایداری حرارتی: آنالیز حرارتی (TGA و DTA)

آنالیز حرارتی (TGA/DTA) برای تشخیص ناخالصیهایی که با افزایش دما تجزیه میشوند یا تغییر فاز میدهند، بسیار کارآمد است و به طور خاص برای شناسایی ناخالصیهای آلی، آب جذب شده یا گروههای هیدروکسیل مفید است. آنالیز ترموگراویمتری (TGA)، تغییرات وزن نمونه را هنگام گرم شدن ثبت میکند؛ به عنوان مثال، اگر نمونه اکسید آهن حاوی ناخالصیهای هیدروکسیدی باشد، با افزایش دما وزن آن به دلیل حذف آب به شدت کاهش مییابد که این کاهش وزن اضافی نسبت به مقدار مورد انتظار برای اکسید آهن خالص، نشانهای قطعی از ناخالصی است؛ از طرف دیگر، آنالیز حرارتی افتراقی (DTA) تغییرات انرژی (پیکهای گرمازا یا گرماگیر) را ثبت میکند که میتواند مربوط به ناخالصیهای آلی یا کربناتهایی باشد که در دمای بالا تجزیه میشوند.

اندازهگیری خواص مغناطیسی: ردیابی فازهای مغناطیسی ناخواسته

خواص مغناطیسی اکسید آهن، بهویژه در مورد فازهای هماتیت (Fe₂O₃) و مگنتیت (Fe₃O₄)، میتواند به عنوان یک شاخص سریع و مؤثر برای تشخیص خلوص عمل کند. اگر هدف شما خرید هماتیت باشد که به طور طبیعی ضدفرومغناطیس (antiferromagnetic) بوده و تنها بسیار ضعیف خاصیت مغناطیسی دارد. وجود هرگونه مغناطیسپذیری قوی یا قابلاندازهگیری در نمونه، نشاندهنده آلودگی با فازهای فرومغناطیسی مانند مگنتیت (Fe₃O₄) یا حتی ذرات آهن فلزی (Fe⁰) است.

برای بررسی این موضوع، از دستگاه مغناطیسسنج نمونه لرزشی (Vibrating Sample Magnetometer - VSM) استفاده میشود که امکان اندازهگیری دقیق خواص مغناطیسی مواد در مقیاس نانو تا میکرو را فراهم میکند. این تست بهویژه برای کاربردهایی که در آنها وجود خاصیت مغناطیسی ممنوع است مانند رنگدانههای صنعتی حساس، تولید سرامیکهای الکترونیکی، شیشههای نوری یا پوششهای خاص بهعنوان یک معیار قطعی رد یا پذیرش محصول در نظر گرفته میشود. بنابراین، بررسی خواص مغناطیسی نهتنها یک ابزار تکمیلی در ارزیابی کیفی است، بلکه در برخی کاربردها، بهتنهایی تعیینکننده خلوص عملکردی و ایمنی نهایی محصول خواهد بود.

این مطلب هم می تواند برای شما جذاب باشد ← روش تولید اکسید آهن چگونه است؟

بررسی گواهینامههای کیفیت و اعتبار تولیدکننده

حتی با وجود تمامی روشهای آزمایشگاهی و ابزارهای تحلیلی پیشرفته، مهمترین عامل در اطمینان از خلوص اکسید آهن، اعتماد به تولیدکننده و بررسی مستندات کیفی معتبر است. یک تأمینکننده معتبر و متخصص، موظف است برای هر بچ (Batch) محصول، یک گواهینامه آنالیز (Certificate of Analysis - COA) جامع ارائه دهد. این COA باید شامل موارد زیر باشد:

- نتایج دقیق آنالیز XRF برای تعیین درصد آهن کل (Total Fe) و ناخالصیهایی مانند SiO₂، Al₂O₃، P₂O₅ و غیره

- گزارش PSD (Particle Size Distribution) برای بررسی یکنواختی و کنترل سایز ذرات

- در صورت لزوم، تست XRD (X-ray Diffraction) جهت تعیین فازهای معدنی و ساختار کریستالی

- تستهای مرتبط با آلودگیهای سمی و فلزات سنگین مانند Pb، Cd، As و گزارش Asbestos-Free برای کاربردهای حساس مانند دارویی یا آرایشی

علاوه بر این، شفافیت در فرآیند تولید، ردیابیپذیری مواد اولیه، و پایبندی به استانداردهای بینالمللی، نشانههای تعهد واقعی تولیدکننده به کیفیت و خلوص محصول هستند. شرکتهایی مانند فرآیند پودر الوان، با تمرکز بر تخصص فنی و کنترل کیفی دقیق در تولید پودرهای معدنی صنعتی، با ارائه مستندات کامل و معتبر، به شما کمک میکنند تا با اطمینان بالا از سلامت و خلوص ماده اولیه خود، در صنایع حساس مانند رنگ، پلاستیک، داروسازی و ساختوساز فعالیت کنید.

نکات کلیدی در عقد قرارداد خرید و نمونهگیری استاندارد

در هنگام عقد قرارداد خرید مقادیر زیاد اکسید آهن، حتماً باید مشخصات فنی (Technical Specifications) و محدوده مجاز ناخالصیها بهصورت کتبی و کاملاً دقیق در قرارداد ذکر شود.

- تعیین تلرانسهای بسیار محدود برای ناخالصیهای مضر مانند سیلیکا (SiO₂)، گوگرد (S) و فلزات سنگین (مانند سرب Pb، کادمیوم Cd، آرسنیک As) الزامی است.

- همچنین، تعیین دامنه قابلقبول برای توزیع اندازه ذرات (PSD)، مانند محدوده D50 و D90، برای حفظ کیفیت عملکرد نهایی محصول، بسیار مهم است.

اهمیت نمونهگیری استاندارد

برای ارزیابی واقعی کیفیت محموله، اطمینان از انجام فرآیند نمونهگیری استاندارد کاملاً حیاتی است. در این راستا:

- نمونهها باید بهصورت تصادفی و نماینده کل محموله انتخاب شوند تا بتوان با اعتماد به نتایج آزمایشگاهی، کل محموله (بچ) را ارزیابی کرد.

- هرگز به نمونههای کوچک و انتخابشده توسط فروشنده اکتفا نکنید؛ این نمونهها ممکن است نماینده واقعی محموله نباشند و باعث خطای تصمیمگیری شوند.

- نمونهگیری باید بر اساس استانداردهای بینالمللی مانند ASTM D2234 یا ISO 3082 انجام شود که دستورالعملهای دقیق برای اخذ نمونههای نماینده از مواد پودری را ارائه میدهند.

رعایت این موارد در قرارداد، از بروز اختلافات فنی، مالی و کیفی در مراحل بعدی جلوگیری کرده و اطمینان از تحویل مواد مطابق با کیفیت مورد انتظار را فراهم میکند.

این مطلب هم می تواند برای شما جذاب باشد ← کاربرد اکسید آهن قرمز در تولید رنگ و رزین ها

هزینه ناخالصی: چرا نباید کیفیت را فدای قیمت کرد؟

در بسیاری از موارد، تفاوت قیمت بین یک اکسید آهن کاملاً خالص و یک محصول ناخالص یا درجه دو، وسوسهانگیز است؛ اما باید توجه داشت که این صرفهجویی اولیه، اغلب با هزینههای پنهان و بسیار سنگینتری همراه است. ناخالصی در اکسید آهن میتواند منجر به افزایش نرخ ضایعات در خط تولید، سایش زودهنگام تجهیزات و ماشینآلات، کاهش عمر مفید محصول نهایی و در نهایت، از دست دادن اعتبار و مشتری شود. به عنوان مثال، ناخالصیهای سخت معدنی میتوانند عمر مفید آسیابهای گلولهای را به شدت کاهش دهند یا منجر به انسداد فیلترهای گرانقیمت شوند. بنابراین، خلوص، نه یک ویژگی تجملاتی، بلکه یک سرمایهگذاری حیاتی برای پایداری و سودآوری بلندمدت فرآیندهای صنعتی شما است.

سخن پایانی: دانش، تضمینکننده کیفیت در خرید مواد اولیه تشخیص اکسید آهن خالص در بازار امروز، فراتر از یک خرید ساده، یک فرآیند تخصصی و مبتنی بر دانش است. با استفاده از این راهنمای جامع، شما اکنون به ابزارهای فیزیکی (PSD و جذب روغن)، شیمیایی (XRF)، ساختاری (XRD) و حرارتی (TGA/DTA) مجهز شدهاید که به شما اجازه میدهد تا با اعتماد به نفس کامل، واقعیت پنهان پشت برچسبهای تجاری را کشف کنید. به یاد داشته باشید که خلوص مواد اولیه، سنگ بنای کیفیت محصول نهایی شماست و هیچ چیز جایگزین تضمین کیفیت توسط یک تولیدکننده معتبر نیست.

با انتخاب تأمینکنندگانی که شفافیت و تعهد به استاندارد را در اولویت قرار میدهند، میتوانید از سلامت و کارایی فرآیندهای خود اطمینان حاصل کنید. مجموعه فرآیند پودر الوان با درک عمیق از اهمیت این موضوع، همواره در تلاش است تا با بالاترین استانداردهای کنترلی، محصولات را با تضمین خلوص به دست شما برساند.

TGA / DTA Analysis - Thermal Impurities

سوالات متداول

۱. مهمترین تفاوت فیزیکی که میتوان بدون تجهیزات آزمایشگاهی، بین اکسید آهن خالص و ناخالص تشخیص داد، چیست؟

پاسخ: مهمترین تفاوت فیزیکی، یکنواختی رنگ و بافت است. اکسید آهنهای با خلوص بالا، رنگی بسیار غنی، عمیق و یکنواخت دارند که عاری از هرگونه لکه، کدری یا سایههای متفاوت است. همچنین، پودر خالص باید حسی نرم و کاملاً یکنواخت هنگام لمس داشته باشد، در حالی که نمونههای ناخالص ممکن است حاوی ذرات درشتتر یا سنگریزههایی از مواد معدنی زائد باشند که زبری را القا میکنند.

۲. اگر فقط امکان انجام یک آزمایش شیمیایی را داشته باشیم، کدام روش برای تأیید خلوص شیمیایی اکسید آهن اولویت دارد؟

پاسخ: آنالیز عنصری با طیفسنجی فلورسانس اشعه ایکس (XRF) بهترین انتخاب است. این روش بهسرعت و با دقت بالا میتواند درصد آهن کل (Total Fe) و مهمترین ناخالصیهای عنصری مانند سیلیس (SiO₂)، آلومینا (Al₂O₃) و فسفر (P₂O₅) را تعیین کند. مقایسه درصد آهن کل با مقدار تئوری و اطمینان از پایین بودن ناخالصیهای مضر، اساسیترین گام در تأیید خلوص شیمیایی است.

این مطلب هم می تواند برای شما جذاب باشد ← اکسید آهن در کشاورزی؛ مزایا، نحوه استفاده و تاثیر بر حاصلخیزی خاک

۳. چرا توزیع اندازه ذرات (Particle Size Distribution - PSD) در تشخیص خلوص اکسید آهن اهمیت دارد؟ آیا صرفاً به شکل ظاهری مربوط نیست؟

پاسخ: خیر، موضوع فقط به ظاهر مربوط نیست، بلکه به منشأ و فرآیند تولید ماده بستگی دارد و مستقیماً بر عملکرد نهایی تأثیر میگذارد. یک PSD نامناسب یا بسیار گسترده در محصولی که ادعای خلوص دارد، میتواند نشاندهنده وجود مواد معدنی ناخالص (ذرات درشت) یا پودرهای پرکننده مصنوعی (ذرات بسیار ریز) باشد. تولیدکنندگان معتبر، مانند فرآیند پودر الوان، PSD را بهدقت کنترل میکنند تا عملکردهایی مانند قدرت رنگدهی (Tinting Strength) یا میزان جذب روغن (Oil Absorption) تضمین شود.

۴. در مورد اکسید آهن هماتیت (Fe₂O₃)، چه نوع ناخالصیای را میتوان از طریق تستهای مغناطیسی تشخیص داد؟

پاسخ: هماتیت بهطور طبیعی ضعیف مغناطیسی است. بنابراین، وجود خاصیت مغناطیسی قوی در یک نمونه هماتیت میتواند نشانه آلودگی با فازهای فرومغناطیسی مانند مگنتیت (Fe₃O₄) یا ذرات آهن فلزی باقیمانده باشد. این مسئله یک زنگ خطر جدی است و معمولاً به دلیل کلسیناسیون ناقص در تولید یا آلودگی خارجی در حین فرآوری ایجاد میشود.

۵. گواهینامه آنالیز (COA - Certificate of Analysis) از یک تأمینکننده چه اطلاعاتی باید داشته باشد تا بتوان به خلوص محصول اعتماد کرد؟

پاسخ: یک COA معتبر باید شامل نتایج کمی (Quantitative) دقیق باشد، نه فقط گزارشهای کیفی. مهمترین اطلاعات مورد انتظار عبارتند از:

- درصد آهن کل (Total Fe)

- مقادیر ناخالصیهای کلیدی مانند SiO₂ و Al₂O₃ که با XRF یا ICP اندازهگیری شدهاند

- گزارش PSD (Particle Size Distribution)

- تأیید فاز معدنی (Phase Identification) با استفاده از XRD (X-ray Diffraction)

ارائه این مستندات نشاندهنده شفافیت تولیدکننده و کنترل کیفی دقیق در فرآیند تولید است.