کربنات کلسیم رسوبی ( PCC )؛ تفاوت با GCC و کاربرد در صنایع رنگ و پلیمر

کربنات کلسیم رسوبی (PCC) نوعی فیلر صنعتی است که از واکنش کنترلشده آهک با دیاکسیدکربن بهدست میآید و به دلیل خلوص بالا، یکنواختی ذرات و قابلیت تنظیم شکل کریستال، در صنایع رنگ، پلیمر، کاغذ و مستربچ جایگاه ویژهای دارد. در PCC اندازه ذرات تا حد نانومتری قابل کنترل است و همین ویژگی آن را نسبت به کربنات کلسیم زمینی متمایز میکند. کیفیت و خلوص کربنات کلسیم رسوبی باعث شده بسیاری از تولیدکنندگان برای دستیابی به خواص دقیق، آن را به عنوان پرکننده اصلی فرمولاسیون انتخاب کنند.

تفاوت کربنات کلسیم رسوبی (PCC) با کربنات کلسیم زمینی (GCC)

تفاوت PCC و GCC را نمیتوان تنها در ساختار فیزیکی خلاصه کرد. ماهیت تولید آنها کاملاً متفاوت است و همین موضوع منجر به اختلافاتی در عملکرد و کاربرد میشود. GCC محصول خردایش مستقیم سنگهای معدنی است و بخشی از ناخالصی طبیعی سنگ را در خود نگه میدارد، درحالیکه PCC یک ماده مهندسیشده است که خصوصیات آن از ابتدا تا انتها تحت کنترل قرار دارد. همین تفاوت بنیادین باعث شده صنایع حساس، بهویژه رنگ و پلیمر، بیشتر به سمت استفاده از PCC تمایل پیدا کنند.

تفاوت در روش تولید و خلوص

فرآیند ساخت PCC بر پایه تولید آهک با درصد خلوص بسیار بالا شکل میگیرد و سپس با استفاده از تزریق CO₂، کریستالهای دقیق و یکنواخت رسوب میکنند. هرگونه تغییر در دما، زمان واکنش یا شدت همزدن، ساختار نهایی کریستال را تغییر میدهد و این امکان را فراهم میکند که محصول نهایی کاملاً مطابق با نیاز صنعتی طراحی شود. خلوص بالای PCC موجب کاهش مصرف رنگدانهها و بهبود خواص اپتیکی در رنگ و مرکب میشود، در حالی که GCC به دلیل منشأ طبیعی، خلوصی کمتر و تنوع نامنظمتری در اندازه ذرات دارد.

تفاوت در اندازه ذرات و شکل کریستال

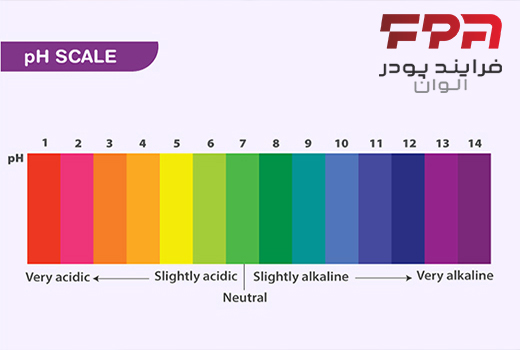

در PCC، شکل کریستالها بهطور ذاتی کروی نیستند و میتواند بسته به شرایط سنتز (مانند دما، pH، غلظت یونها و افزودنیها) متفاوت باشد. PCC ممکن است در قالب چندین پلیمورف CaCO₃ مانند کلسیت (رومبوهدرال)، آراگونیت (سوزنی/سوزنیمانند) یا واتریت (شکلهای متفاوت) شکل بگیرد، که این اشکال مختلف میتوانند بر رفتار محصول در بستر پلیمر و رنگ تأثیر بگذارند. به این ترتیب، کنترل اندازه ذرات و مورفولوژی در مقیاس نانومتری یکی از مهمترین مزیتهای PCC نسبت به GCC است. ذرات PCC با توزیع کنترلشده اندازه و مورفولوژی مطلوب میتوانند پخش بهتری در رزین داشته باشند و خواص اپتیکی و رئولوژیک را بهبود دهند، در حالی که GCC معمولاً از ذرات نامنظم با توزیع گستردهتر تشکیل شده است که ممکن است در برخی کاربردها موجب زبری سطح یا کاهش شفافیت شود.

مزایای استفاده از PCC در صنایع مختلف

کربنات کلسیم پوششدار با لایهای از اسیداستئاریک یا مواد بهبوددهنده سازگاری، عملکرد PCC را در صنایع پلیمری ارتقا میدهد و به افزایش انعطافپذیری، مقاومت ضربه و پخشپذیری در ماتریس پلیمری کمک میکند. در صنعت کاغذ نیز استفاده از PCC باعث افزایش روشنی، کاهش مصرف الیاف و بهبود نرمی سطح میشود. در صنایع چسب و رزین، PCC بهعنوان مادهای پایدارکننده و کنترلکننده رئولوژی مورد استفاده قرار میگیرد.

بیشتر بخوانید : خرید کربنات کلسیم

کاربرد کربنات کلسیم رسوبی (PCC) در صنعت رنگ

کاربرد کربنات کلسیم در رنگ سالهاست که اهمیت دارد، اما ورود PCC تحول بزرگی ایجاد کرد. این ماده به دلیل سطح ویژه بالا، قدرت پوشش را افزایش میدهد و نیاز به مصرف دیاکسید تیتانیوم را کاهش میدهد. پخش بهتر و براقیت پایدارتر از مزایای مهم PCC در فرمولاسیون رنگ است. در رنگهای خودرویی و صنعتی، استفاده از PCC علاوه بر افزایش دوام، باعث بهبود مقاومت در برابر ترک و خراش میشود.

نقش PCC در بهبود خواص پلیمر و پلاستیک

کربنات کلسیم در صنعت پلیمر تنها یک پرکننده نیست، بلکه نقش تقویتکننده دارد. PCC با اندازه ذرات دقیق و ساختار یکنواخت، موجب بهبود مقاومت کششی، افزایش مدول و کنترل جمعشدگی در پلیاتیلن، پلیپروپیلن و PVC میشود. استفاده از کربنات کلسیم پوششدار باعث افزایش سازگاری با ماتریسهای پلیمری و کاهش جذب رطوبت شده و فرایندپذیری را بهبود میبخشد.

مقایسه عملکرد PCC و GCC در فرمولاسیون رنگ و پلیمر

در رنگ، PCC قدرت پوشش بالا و رئولوژی کنترلشده ارائه میدهد، درحالیکه GCC بیشتر برای کاهش قیمت تمامشده استفاده میشود. در پلیمر، ذرات کوچکتر و ساختار مهندسیشده PCC موجب دوام بیشتر، سطح صافتر و مقاومت بالاتر در برابر ضربه و حرارت میشود. انتخاب بین این دو به نوع محصول، بودجه و سطح کیفیت مورد انتظار بستگی دارد.

انتخاب بهترین نوع کربنات کلسیم برای کاربردهای صنعتی

انتخاب بین PCC و GCC به هدف تولید بستگی دارد. اگر نیاز به خلوص و کنترل دقیق رفتار ماده وجود داشته باشد، کربنات کلسیم رسوبی PCC بهترین گزینه است. در کاربردهایی که حساسیت کمتری نسبت به ویژگیهای ظاهری و مکانیکی وجود دارد، GCC مقرونبهصرفهتر خواهد بود. در پلیمرهای مهندسی و رنگهای تخصصی، معمولاً PCC پوششدار انتخاب میشود تا ترکیبی از کیفیت بالا و پایداری فرایندی فراهم شود.

جدول مقایسه PCC و GCC

|

GCC |

PCC |

ویژگیها |

|

خردایش سنگ طبیعی |

واکنش شیمیایی کنترلشده |

روش تولید |

|

متوسط تا بالا |

بسیار بالا |

خلوص |

|

نامنظم |

قابل تنظیم و یکنواخت |

شکل ذرات |

|

محصولات عمومی و کمهزینه |

رنگ، پلیمر، کاغذ تخصصی |

کاربرد اصلی |

|

متوسط |

بالا |

قدرت پوشش |

|

فقط میکرون |

از نانو تا میکرون |

اندازه ذرات |

سوالات متداول

۱. آیا کربنات کلسیم رسوبی برای تولید رنگهای مات مناسب است؟

بله، به دلیل اندازه ذرات کنترلشده و قدرت پوشش بالا، PCC حتی در رنگهای مات نیز عملکرد بسیار خوبی دارد.

۲. تفاوت اصلی PCC و GCC در چیست؟

اصلیترین تفاوت در روش تولید و شکل ذرات است؛ PCC مهندسیشده و بسیار یکنواخت است، اما GCC از خردایش سنگ به دست میآید.

۳. آیا استفاده از PCC باعث کاهش مصرف تیتانیوم میشود؟

در بسیاری از فرمولها، PCC میتواند بخشی از TiO₂ را جایگزین کند و همچنان پوشش و براقی مطلوب ارائه دهد.

۴. کدام نوع کربنات کلسیم برای پلیمر بهتر است؟

در پلیمرهای مهندسی معمولاً PCC پوششدار انتخاب میشود، زیرا با ماتریس پلیمری سازگارتر است و خواص مکانیکی را بهبود میدهد.